СТАТЬИ

СОВРЕМЕННЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ. ПОДГОТОВКИ ПИТАТЕЛЬНОЙ ВОДЫ.

(автор: Ген.директор компании "МИРОВЫЕ ВОДНЫЕ ТЕХНОЛОГИИ" - С.В.Черкасов)

Тенденции современного развития энергетического оборудования требуют постоянного улучшения качества питательной воды. В Российской Федерации, к великому сожалению, процессам подготовки воды уделяется не так много внимания, хотя качественно подготовленная вода может сократить ежегодные эксплуатационные затраты котлового оборудования на 30–40%. В эти расходы входят затраты на ремонт котлов, их химическую обработку, очистку трубопроводов и пр. Помимо прямых материальных затрат, которые ощущает на себе любое энергетическое предприятие, существуют экологические аспекты данной проблемы. При недостаточно «чистой» воде эксплуатация котлового оборудования требует повышенного расхода химических реагентов и различного рода комплектующих материалов. «Отработанные» материалы и сточные воды, образующиеся в результате химической обработки котлов, требуют утилизации. И, если процессы утилизации жидких отходов хоть как-либо решены, то при утилизации твердых отходов возникают постоянные трудности. Все перечисленные проблемы требуют либо усовершенствования существующих установок очистки воды, либо их полной замены.

Модернизацию существующих установок очистки воды производить достаточно сложно ввиду сильной изношенности емкостного оборудования (фильтров, промывных и накопительных емкостей, насосного парка и пр.). Помимо того влияние человеческого фактора на техногенные процессы, происходящие в окружающей среде, приводят к тому, что резко изменяется состав воды в источниках водоснабжения. Так, по нашим исследованиям состава воды в нескольких артезианских скважинах г. Зеленограда, в последние 2-3 года их эксплуатации наблюдается резкий скачок содержания в исходной воде двухвалентного железа. Существующие системы очистки воды (как правило, это механические фильтры насыпного типа с кварцевым песком с последующим обессоливанием воды ионообменным способом) не способны справиться с избыточным количеством железа, что приводит к нарушению не только режимов работы механических фильтров, но и нарушает режим работы ионообменных фильтров. Последнее связано как с увеличением нагрузки на катиониты, так с образованием на поверхности зерен катионитов железосодержащего геля. Эти слизеподобные осадки, экранирующие поверхность катионитов, резко увеличивают коэффициент массопередачи процесса ионного обмена и снижают обменную емкость фильтров. Все это приводит к тому, что на восстановление свойств ионообменных смол требуется огромное количество реагентов. Можно приводить множество отрицательных факторов, которые свидетельствуют не в пользу существующих технологических схем химводоподготовки. Это займет достаточно большое количество времени. В этой публикации мы бы хотели рассмотреть те современные технологические процессы очистки воды, которые наиболее перспективны в данной отрасли.

На Рис.1 представлена общая технологическая схема подготовки подпиточной воды для котлов, работающих под давлением. В общем, всю технологическую цепочку очистки воды можно разбить на следующие стадии:

-

предварительная подготовка воды;

-

стадия предварительного обессоливания воды методом обратного осмоса;

-

стадия финишного обессоливания воды методом электродеионизации;

-

стадия накопления и хранения пермеата;

-

стадия финишной фильтрации воды.

СТАДИЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ВОДЫ

Существует достаточно сильное заблуждение в том, что предварительная подготовка воды перед ее обессоливанием (причем не важно, каким методом, ионным обменом или обратным осмосом) является не очень важной стадией технологического процесса. Можно заявить с полной ответственностью, что данный процесс является определяющим во всех последующих технологических процессах. Это относится как к процессам ионного обмена, так к мембранным процессам (в том числе, обратному осмосу), так как существует ряд показателей качества воды, которые напрямую влияют на те массообменные процессы, которые определяют как режим работы материалов, так и срок их службы. Поэтому к выбору технологической схемы стадии предварительной очистки воды, а также подбору оборудования надо подходить с максимальной ответственностью. Чем тщательней будет подготовлена исходная вода к процессу обессоливания, тем более длительный срок эксплуатации будут иметь материалы, которые используются в процессе обессоливания, тем меньше потребуется расходных материалов (регенерантов, биоцидов, реагентов различного рода), которые могут потребоваться для восстановления свойств материалов, участвующих в массообменных процессах.

Каким же образом следует определить, насколько сложной должна быть предварительная стадия очистки воды?

При проектировании процессов предварительной очистки воды следует учитывать громадное количество факторов. Прежде всего, устанавливается целевое назначение воды, т. е. требования к ее составу на последующих стадиях очистки, то есть соответствие физическим, химическим и бактериологическим показателям; учитывается качество воды самого источника водоснабжения в разные времена года; степень и возможность загрязнения его бытовыми и промышленными сточными водами и др

Кроме специфических особенностей очистки воды, определяемых требованиями потребителя и устанавливаемых в каждом отдельном случае, существуют и некоторые общие положения, которыми можно руководствоваться при выборе схем очистки воды, подборе элементов очистных сооружений и их компоновке. В случае, когда забор производится из открытых водоемов, воду обычно осветляют, обесцвечивают и обеззараживают. Если же источники водоснабжения - подземные, ее обработка ограничивается, как правило, только обезжелезиванием и обеззараживанием.

Аппаратурное оформление отдельных стадий предварительной очистки рассчитывают по времени, необходимому для протекания тех или иных физико-химических процессов в воде, поступающей на обработку. Обязательным условием проектирования при непрерывной работе этих аппаратов является учет времени пребывания воды в различных элементах схемы предварительной очистки при скорости потока воды, соответствующей нормальному течению процесса очистки, а также по объемной емкости загружаемых в аппараты фильтрующих материалов. Реагенты в воду подают таким образом, чтобы обработка ее заканчивалась в проектируемом комплексе оборудования, а выходящая вода соответствовала требованиям к составу воды для ее последующей очистки, а также в дальнейшем не изменяла своего состава и свойств. Для этого реагенты следует вводить в начале этой стадии очистки с помощью специальных дозирующих устройств, которые обеспечивают быстрое и полное смешивание дозируемых реагентов со всей массой очищаемой воды.

Процессы осветления и обесцвечивания поверхностной воды, как правило, связаны с применением реагентов, разрушающих мицеллы коллоидных соединений. Современные технологические схемы, как правило, включают в себя дозирование биоцидов и коагулянтов в различных комбинациях и соотношениях. Это связано с эффектом активирования коагулянта в присутствии раствора биоцида. В зависимости от состава органических примесей и дозы биоцида расход коагулянта может быть в большей или меньшей степени снижен. Иногда такое сокращение достигает в 2,5-4 раза. При этом увеличивается гидравлическая крупность хлопьев коагулированной взвеси, что в свою очередь ускоряет процесс осветления воды. Кроме того, применение биоцидов на первоначальной стадии осветления воды позволяет избежать вторичного загрязнения воды микроорганизмами, предотвратить загнивание осадка и загрузки механических фильтров, тем самым, увеличить время защитного действия фильтров между регенерациями. Механизм этого явления до сих пор до конца не ясен. Во всяком случае, объяснить его с точки зрения увеличения скорости диффузии компонентов реакции к поверхности микроорганизмов через их липоидные оболочки довольно трудно. На наш взгляд, объяснение кроется в образовании нестойких коллоидных структур, так называемых, биоколлоидов, которые вызывают перегруппировку отдельных составляющих органических комплексов и соответственно увеличение доступности проникновения коагулянтов внутрь мицелл коллоидных соединений.

Выбор биоцида зависит от местных условий и задач, которые возлагаются на систему предварительной очистки воды. Наиболее распространено предварительное хлорирование воды. Однако применение активного хлора в качестве окислителя органических соединений сопряжено с огромным количеством трудностей, возникающих у технологов при проектировании дальнейших стадий обработки воды. Прежде всего, это образование целого ряда хлорорганических соединений в результате взаимодействия активного хлора с органическими соединениями или осколками микроорганизмов, которые являются «ядами» для большинства ионообменных смол и мембран. Поэтому в современных технологических схемах обработки воды все чаще используют дозирование таких биоцидов как озон, перманганат калия, перуксусная (или надуксусная) кислота. Окисляющие свойства этих соединений гораздо выше, нежели свойства хлорсодержащих веществ. В тоже время они не образуют побочных соединений, способных «отравить» материалы, используемые на дальнейших стадиях обработки воды.

Теперь мы вернемся к постадийному аппаратурному оформлению процесса предварительной обработки поверхностной воды (Рис. 1). После предварительной механической очистки воды на фильтрах с сетчатой перегородкой, отсекающих крупные механические взвеси из исходной воды, производится пропорциональное дозирование биоцида. Подача биоцида в напорный трубопровод осуществляется с помощью пропорционального комплекса дозирования по импульсам, поступающим от счетчика воды. Комплекс пропорционального дозирования, как правило, включает в себя дозирующий насос, емкость для приготовления дозируемого реагента, импульсный счетчик и систему автоматики и защиты. При этом объем дозирования реагента можно изменять в зависимости от изменений качества исходной воды в диапазоне от 10% до 100%. Для увеличения времени контакта биоцида с исходной водой и равномерного распределения в потоке чаще всего используют либо накопительные емкости с барботажем, либо напорную аэрацию воды с воздухоотделительными колоннами. И в том, и в другом случае происходит дополнительное насыщение воды вторым окислителем – кислородом воздуха.

Далее производится дозирование коагулянта при помощи аналогичной установки пропорционального дозирования, и вода поступает на фильтры механической очистки.

Стадия механической фильтрации

Фильтр механической очистки – это однослойный или многослойный фильтр насыпного типа, предназначенный для отделения механических примесей (окисленных органических соединений, укрупненных взвесей коллоидных веществ). Принцип работы фильтров основан на напорной фильтрации воды через слой зернистого материала.

Фильтр насыпного типа представляет собой вертикальный аппарат с приварными эллиптическими днищем и крышкой. Через резьбовое отверстие в крышке внутрь аппарата вставлен центральный распределительный коллектор, состоящий из верхнего щелевого экрана, дренажной трубы и нижнего щелевого распределителя. Распределительный коллектор присоединяется к блоку управления фильтром. Нижний щелевой распределитель предназначен для процессов распределения потока воды и ее сбора, происходящих в процессе очистки, а также предотвращения уноса фильтрующего материала из аппарата (при прямой промывке). Верхний щелевой экран (коллектор) препятствует уносу фильтрующего материала в процессе регенерации (обратной промывке). В отдельных случаях верхний щелевой экран может не использоваться. На 70-75% по высоте фильтр засыпан поддерживающим и фильтрующим материалами. Нижний щелевой коллектор, как правило, закрыт поддерживающим слоем (слоем отмытого гравия с размерами 2-5 мм). Далее насыпается слой фильтрующего материала, свойства которого зависят от назначения фильтра в системе очистки воды. В качестве насыпного слоя фильтров механической очистки используются различные зернистые загрузки: гидроантрацит, кварцевый песок, алюмосиликат, кальцит и так далее. Выбор зернистой загрузки насыпного фильтра механической очистки напрямую зависит от органолептических показателей исходной воды, таких как мутность, цветность, окисляемость, рН и прочее, а также гидродинамических условий работы и промывки насыпного слоя.

Стадия адсорбционной очистки

Следующей стадией очистки поверхностной воды является адсорбционная очистка. Фильтры насыпного типа (конструкцию которых мы рассмотрели ранее), загруженные гранулированным активным углем, независимо от колебания уровня загрязнения воды являются постоянно действующим барьером по отношению к сорбируемым веществам. Однако серьезным затруднением для применения этого метода очистки воды является сравнительно малая поглощающая способность угля, что вызывает необходимость частой его замены или регенерации. Кроме того, установлено, что из воды хорошо сорбируется активным углем гидрофобные вещества, т.е. плохо растворимые в ней и слабо гидратирующие вещества (слабые органические электролиты, фенолы и т.д.). Менее эффективно сорбируются активным углем более сильные органические электролиты и многие органические ациклические соединения (карбоновые кислоты, альдегиды, кетоны и т.п.). Межрегенерационный период работы гранулированного активного угля может быть резко увеличен, если в воду перед фильтрованием через уголь обрабатывать окислителем. Установлено, что при такой обработке воды происходит не простое суммирование двух процессов, а имеет место эффект окислительно-сорбционного взаимодействия, который заключается в том, что, с одной стороны уголь выступает в качестве катализатора окисления, значительно повышая глубину и скорость этого процесса, а с другой стороны – многие продукты окисления лучше сорбируются на угле. Кроме того, применение двух методов всегда надежнее и позволяет значительно расширить диапазон удаляемых из воды органических загрязнений. Практика показала, что совместное применение окислителей и активного угля имеет также и экономическое преимущество, так как при определенных условиях активный уголь выступает не только как адсорбент, но и как катализатор, инициируя химические реакции, в результате которых образуются достаточно инертные вещества. Примером такого взаимодействия может служить процесс взаимодействия активного хлора с водой:

Cl2 + H2O → 2HCl + ½O2.

В предлагаемой нами системе очистки воды фильтрование воды осуществляется последовательно через механические фильтры и фильтры, загруженные активным углем. В этом варианте капитальные затраты значительно возрастают, однако, угольная загрузка используется по своему прямому назначению, т.е. только для удаления химических загрязнений, и находится в наиболее благоприятных условиях: на угольный фильтр поступает осветленная вода, поэтому промывка его производится редко и не приводит к излишней потере угля на измельчение и истирание; кольматация пор угля взвесью незначительна, что улучшает условия сорбции химических загрязнений и увеличивает срок службы угля как сорбента.

Мы с Вами рассмотрели ступень предварительной подготовки, процессы и аппаратурное оформление, которые необходимы при очистке поверхностной воды. А сейчас, перейдем к процессам, которые требуются при предварительной подготовке артезианской воды. Как правило, артезианская вода не содержит органических соединений (в первую очередь гуминовых кислот, которыми «грешат» поверхностные воды). В тоже время практически все артезианские воды содержат избыточное количество двухвалентного железа, которое оказывает отрицательное влияние на последующие стадии очистки воды.

Каталическое окисление железа

Артезианские воды, забираемые с большой глубины (которые, как правило, служат источниками водоснабжения предприятий и поселков с небольшой численностью населения), лучше других вод очищены природными фильтрами (корой Земли) от антропогенных загрязнений и защищены от проникновения болезнетворных микроорганизмов. В то же время именно в таких глубинных скважинных водах концентрация железа порой бывает наиболее высокой. В подземных водах с малыми значениями pH и с низким содержанием растворённого кислорода может наблюдаться концентрация железа до нескольких десятков миллиграммов в 1 л. В артезианских скважинных водах железо преимущественно присутствует в двухвалентном состоянии, обычно в виде растворённого бикарбоната – Fe(HCO3)2. Встречаются также карбонатная (FeCO3), сульфатная (FeSO4) и сульфидная (FeS) формы растворённых соединений двухвалентного железа. В трёхвалентном состоянии растворённое железо встречается крайне редко в виде сульфатов (Fe2(SO4)3) или растворимых органических комплексов.

Самым эффективным способом удаления железа, также марганца и сероводорода, из артезианских вод в настоящее время является каталитический метод окисления этих соединений. Установки для каталитического окисления и фильтрации компактны и отличаются достаточно высокой производительностью. Реакция окисления железа происходит внутри специальной фильтрующей среды, обладающей каталитическими свойствами по отношению к двухвалентному железу. Однако для протекания процесса каталитического окисления железа недостаточно одного компонента (собственно железа). Вторым компонентом реакции должен служить окислитель, которым может являться кислород, озон, активный хлор и пр. Примеры химических реакций, протекающих при каталитическом окислении двухвалентного железа, приведены ниже:

4Fe2+ + O2 + 8HCO3- + 2H2O → 4Fe(OH)3↓ + 8CO2↑

2Fe2+ + Cl2 + 6HCO3- → 2Fe(OH)3↓ + 2Cl- + 6CO2↑

4Fe2+ + MnO4- + 8HCO3- + 2H2O → 4Fe(OH)3↓ + MnO2↓ + 8CO2↑

Выбор окислителя и схема его «дозирования» в фильтр обезжелезивания определяется, как правило, составом исходной воды. Последнее относится и к определению характеристик фильтрующей загрузки (катализатору), и выбору скоростей работы собственно фильтра. Каталитические фильтры обезжелезивания воды представляют собой фильтры насыпного типа, в которых в качестве загрузки используются катализаторы обезжелезивания.

В некоторых случаях следует использовать катализаторы, требующие периодического или непрерывного восстановления их окисляющей способности. Такие катализаторы обладают обменной емкостью по отношению к двухвалентному железу, марганцу и сероводороду. Реакции окисления протекают на поверхности гранул катализатора, покрытых двуокисью марганца. Процесс окисления двухвалентного железа высшими оксидами марганца, которые при этом восстанавливаются до низших степеней окисления, а затем вновь окисляются реагентным способом (за счет дозирования или промывки раствором перманганата калия), описывается следующими уравнениями

4Fe(HCO3)2 + 3MnO2 + 2H2O → 4Fe(OH)3↓ + MnO + Mn2O3 + 8CO2↑

3MnO + 2KMnO4 + H2O → 5MnO2 + 2KOH

3Mn2O3 + 2KMnO4 + H2O → 8MnO2 + 2KOH

В качестве фильтрующей загрузки в настоящее время широко используются такие катализаторы как «BIRM», «MTM», «GREEN SAND», «PIROLOX», «AMDX» и пр., выбор которого определяется составом исходной воды, условиями для его работы и промывки.

Умягчение воды

И, наконец, мы переходим к последней стадии предварительной очистки воды – умягчению воды, которая чаще всего используются в процессах предварительной подготовки артезианских вод. Данная стадия предварительной водоподготовки напрямую связана с процессом обратного осмоса, который мы рассмотрим подробнее чуть позже.

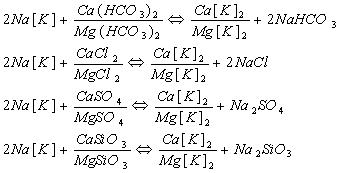

Умягчение воды натрий-катионированием - натрий-катионитовый метод применяют для умягчения воды с содержанием взвешенных веществ в воде не более 8 мг/л и цветностью воды не более 30 град. Жесткость воды снижается при одноступенчатом натрий-катионировании до значений 0,05 - 0,1 мг-экв/л, при двухступенчатом - до 0,01 мг-экв/л. Процесс Nа-катионирования описывается следующими реакциями обмена:

где К – нерастворимая матрица ионообменной смолы.

Катионитовые фильтры, известные также как фильтры умягчения, представляют собой фильтры насыпного типа, фильтрующим слоем, которым служит сильнокислотный катионит, находящийся в натриевой форме. После истощения рабочей обменной емкости катионита фильтр теряет способность умягчать воду и его необходимо регенерировать. Регенерация катионита в этом случае производится 4-6%-ным раствором поваренной соли. Современные установки умягчения воды оснащаются автоматическими блоками управления, которые не только отслеживают режимы работы фильтра, но и определяют объем прошедшей воды через фильтр, выводят его по определенному алгоритму на регенерацию, приготавливают 4-6%-ный раствор из насыщенного раствора поваренной соли, производят отмывку слоя катионита после регенерации.

Указанная стадия очистки воды является последней в рассматриваемом нами технологическом процессе предварительной очистки воды.

СТАДИЯ ПРЕДВАРИТЕЛЬНОГО ОБЕССОЛИВАНИЯ ВОДЫ.

Теперь перейдем к процессу обессоливания воды с помощью полупроницаемых ассиметричных мембран, больше известного как процесс обратного осмоса. В этой публикации мы не будем останавливаться на физико-химических процессах, протекающих в процессе обессоливания воды методом обратного осмоса. Эти сведения можно найти в специальной литературе, а коснемся устройства обратноосмотических установок, аппаратурного оформления и принципов подбора. Здесь следует обратить внимание на то, что любая обратноосмотическая установка проектируется индивидуально для определенного источника водоснабжения и применение ее в случаях, когда источник водоснабжения меняется, должно строго отслеживаться специалистами.

Степень насыщения пермеата ингредиентами, присутствующими в исходной воде, зависит от типа используемого мембранного обратноосмотического элемента, а также от материала самой мембраны. Обычно после достаточно корректно подготовленной воды степень обессоливания воды на обратноосмотической установке составляет 95-98%, то есть электрическая проводимость пермеата находится в пределах от 20 до 50 mS или в пересчете на удельное сопротивление воды 20-50 кОм ·см.

Что означает термин «корректно подготовленная вода»? Хотим обратить Ваше внимание на показатели содержания отдельных ингредиентов в исходной воде, значения которых определяют эксплуатационные характеристики установок и надежность их работы. Величины содержания указанных веществ указаны в Таблице 1. Для сравнения в этой же таблице приведены значения этих же веществ согласно требованиям СанПиН 2.1.4.1074.

Различия в требованиях, предъявляемых для исходной воды согласно СанПиН и для ОО-установок, касаются только органолептических показателей качества воды. Эти отличия касаются взвешенных веществ и цветности воды. Поэтому большое внимание уделяется процессам предварительной подготовки исходной воды перед тем, как подать воду на обратноосмотическую установку. Особое внимание следует сосредоточить на содержании активного хлора. Дело в том, что активный хлор весьма отрицательно воздействует на обратноосмотические мембраны и вызывает их деструкцию (разрушение). Поэтому, если в процессе предварительной очистки воды используются хлорсодержащие агенты, следует обязательно вводить стадию адсорбционной очистки воды на активном угле. Этот же процесс поможет снизить такой показатель, как окисляемость воды, отвечающий за общее содержание органических соединений в исходной воде.

Сравнительные показатели качества воды

Таблица 1

| Наименование ингредиента |

Единицы измерения |

Требования в соответствии с СанПиН |

Требования к исходной воде для ОО-установок |

| Взвешенные вещества (мутность), не более |

мг/л |

1,5 |

0,6 |

| Жесткость общая, не более |

мг-экв/л |

7,0 |

20 |

| Общее солесодержание, не более |

мг/л |

1000 |

50 000 |

| Цветность, не более |

градус |

20 |

3 |

| Значение рН исходной воды, не более |

|

6–9 |

3 – 10 |

| Коллоидный индекс (SDI), не более |

мг/л |

– |

0,4 |

| Железо общее, не более |

мг/л |

0,3 |

0,1 |

| Нефтепродукты |

мг/л |

0,1 |

отсутствие |

| Сероводород и сульфиды |

мг/л |

0,003 |

отсутствие |

| Твердые абразивные частицы |

мг/л |

– |

отсутствие |

| Свободный активный хлор не более |

мг/л |

0,3 |

0,1 |

| Окисляемость перманганатная, не более |

мгО2/л |

5,0 |

2,0 |

Теперь, давайте остановимся на назначении отдельных составляющих установки обратного осмоса. В разделе установки обратного осмоса представлена принципиальная технологическая схема типовой одноступенчатой обратноосмотической установки.

Первой стадией процесса обратного осмоса является тонкая очистка исходной воды от механических примесей. Обычно для этого используются фильтры патронного типа, размещаемые в однопатронных или мультипатроных фильтродержателях, в зависимости от производительности ОО-установки. Данный фильтр относится к фильтрам периодического действия, работающим под давлением. Механизм работы патронных фильтрующих элементов относится к глубинной и/или поверхностной фильтрации, т.е. механические примеси, задерживаемые фильтрующим элементом, накапливаются внутри слоя фильтрующей перегородки.

Вода, очищенная на патронных фильтрах, подается на насос высокого давления, назначением которого является достижение давления исходной среды расчетного давления для осуществления массообменных процессов, протекающих на полупроницаемых обратноосмотических мембранах. Подбор высоконапорного насоса производится исходя из его рабочей характеристики. При этом рабочая точка насоса должна находится в диапазоне от 0,6 – 0,7 максимальной его производительности. При невозможности установить «паритет» между давлением и производительностью насоса высокого давления (а это бывает чаще всего) между всасывающим и нагнетающим патрубками насоса устанавливается байпассный вентиль, с помощью которого и осуществляется данная операция (по показаниям ротаметра и манометра исходной воды, поступающей на установку обратного осмоса). Регулировка процесса повышения давления исходной воды производится один раз в процессе пуско-наладочных работ. В процессе эксплуатации ОО-установки осуществляется только контроль указанных параметров исходной воды.

После того как давление исходной воды повышено, она поступает на модули, в которых размещены обратноосмотические мембраны, где собственно и происходит разделение исходной воды на пермеат и концентрат. Концентрат, выходящий из установки обратного осмоса, имеет достаточно высокое давление и его транспортировка к месту сброса или утилизации не вызывает особых трудностей. Давление пермеата после обратноосмотической установки редко превышает 1 атм. Поэтому, чаще всего его приходиться подавать в накопительную емкость, откуда с помощью повышающего насоса он транспортируется на дальнейшие стадии очистки.

Стадия финишного обессоливания воды

Как получить воду более высокого качества? Предлагаем Вашему вниманию нетрадиционный метод очистки воды, электродеионизацию (EDI) воды. Внешний вид EDI-установки и её основные технические характеристики приведены в установках электродеионизации воды. Аппаратурное оформление процесса электродеионизации воды с одной стороны является очень простым (с точки зрения эксплуатации), с другой точки зрения сложным в плане его изготовления и достаточно дорогим с точки зрения вложения капитала. И все же этот процесс является наиболее перспективным. Этому способствует множество факторов:

Первое, это то, что данный метод не требует никаких химических реагентов и, соответственно, отпадает необходимость в организации складов химических регентов, их транспортировке и прочее, и прочее;

Второе, аппаратурное оформление процесса электродеионизации является достаточно компактным и очень экономит производственные площади;

Третье, в процессе электродеионизации образуется всего лишь 5-7% «отходов», то есть воды (опять же так называемого, концентрата), которую совершенно смело можно направить в «голову» процесса очистки воды на установку обратного осмоса;

Четвертое, процесс электродеионизации позволяет получить воду вплоть до 16 МОм без применения фильтров смешанного действия.

Электродеионизация проводится в специальном модуле EDI, представляет собой сложную комбинацию из высококачественных ионообменных смол, анион- и катионпроницаемых мембран, помещенную между анодом и катодом. Подаваемая вода распределяется на три потока. Одна часть проходит через каналы электродов, а две другие через каналы очистки и концентрирования, представляющие собой слои катионита и анионита, разделенные между собой анионной и катионной мембранами.

Эти смешанные слои задерживают примеси растворенные в исходной воде. Под воздействием электрического поля катионы направляются через катионитовую мембрану к катоду, а анионы - к аноду. Этот процесс ускоряется за счет катионной и анионной мембран и смешанного слоя ионообменных смол, так как возникает большой градиент концентраций из-за поглощения переносимых ионов смолой. Одновременно с процессами обмена и переноса ионов происходит процесс восстановления (регенерации) смол. Этот процесс осуществляется за счет непрерывного образования на катоде и аноде ионов гидроксила и ионов гидроксония. Ионопроницаемые мембраны препятствуют проникновению катионов к катоду, а анионов к аноду. В результате чего все ионы концентрируются и сбрасываются в дренаж. Таким образом, модули электродеионизации сочетают в себе преимущества быстроты и эффективности ионного обмена с отсутствием трудоемкой и опасной для здоровья и окружающей среды стадии регенерации ионообменных смол шелочью и кислотой.

Стадия финишного накопления и хранения пермеата

Как правило, основной задачей становиться не столько получение чистой воды, сколько сохранение ее физико-химических характеристик. Решение этой задачи кроется в правильном подборе материалов, из которых изготавливается собственно емкость для хранения пермеата, ее конструкционном исполнении, а также в организации рециркуляции очищенной воды. В рассматриваемом варианте технологической схемы, где конечным продуктом является вода, имеющая омическое сопротивление до 10-12 МОм, материалом накопительной емкости могут служить только пластиковые полимеры (или их гуммировка), не выделяющие никаких примесей в хранимую воду. При этом конструкция самих емкостей должна обеспечивать отсутствие застойных зон, вихревых потоков и прямого взаимодействия с окружающей атмосферой. Последнее достигается за счет полной герметизации емкостей и установки фильтров стерилизующей очистки на крышках емкостей, через которые производится обмен воздуха при изменении уровня в накопительной емкости.

Вторым неотъемлемым фактором поддержания полученного физико-химического состояния воды является так называемая «петля рециркуляции». Расчет этой «петли» является чисто гидродинамическим, учитывающим не только сопротивление всех пост-фильтров, находящихся в «петле», но и гидравлическое сопротивление самого трубопровода, а также фасонных изделий, входящих в его состав (уголков, тройников, запорной арматуры и так далее). Материалы применяемых трубопроводов, фасонных изделий и запорной арматуры должны обеспечивать минимальное внесение загрязнений за счет процесса их экстракции. Скорость потока в рециркуляционной петле должна быть выше 1,5 м/с. Все перечисленные сведения необходимы не только для поддержания определенной скорости очищенной воды, но и для выбора циркуляционного насоса. Наиболее универсальным материалом, который является инертным по отношению к сверхчистой воде, является поливинилдиамид (известный больше как PVDF). Однако изделия из этого материала – очень дорогие. Поэтому, при монтаже «петель рециркуляции» с достаточно хорошим успехом можно применять трубопроводы, фасонные изделия и запорную арматуру, изготовленные из полипропилена повышенной чистоты. Учитывая, что стоимость этих материалов почти в 5 раз ниже, чем изделия из PVDF, можно получить достаточную экономию денежных средств.

Заключительной стадией рассматриваемого технологического процесса является финишная очистка воды. Данная стадия очистки воды относится к процессам, способствующим поддержанию качества полученной воды и необходима для обеспечения только ее микробиологического состава и предотвращения попадания микрочастиц на рабочие точки потребления воды. В рассматриваемом нами варианте технологической схемы очистки воды используются только фильтры стерилизующей очистки воды. На этой стадии очистки воды чаще всего используются патронные фильтры. Отличительными особенностями указанных фильтров является применение в качестве фильтрующей перегородки ассиметричных мембран, размер пор которых составляет не более 0,2 мкм. Большое внимание следует обратить на материал самого фильтродержателя. Он должен исключать возможность экстракции любых веществ (органических и неорганических) при его контакте со сверхчистой водой. Однако в эту схему достаточно часто включают и стадии ультрафиолетовой стерилизации, и стадии ультрафильтрационной обработки, и стадии адсорбционной очистки и так далее. Все зависит от назначения воды.