СТАТЬИ

ОБРАТНЫЙ ОСМОС. ТЕОРИЯ И ПРАКТИКА ПРИМЕНЕНИЯ.

(автор: Ген.директор компании "МИРОВЫЕ ВОДНЫЕ ТЕХНОЛОГИИ" - С.В.Черкасов)

С версией статьи 2009 г. можно ознакомиться по этой ссылке

1. ЧТО ТАКОЕ «ОСМОС И ОБРАТНЫЙ ОСМОС»?

2. ИСТОРИЯ ОТКРЫТИЯ И РАЗВИТИЯ ЯВЛЕНИЯ ОСМОСА

3. МОДЕЛИ ПЕРЕНОСА ВОДЫ И СОЛЕЙ ЧЕРЕЗ ОО-МЕМБРАНУ

4. ОБРАТНООСМОТИЧЕСКИЕ МЕМБРАНЫ

4.1. Требования к ОО-мембранам

4.2. Классификация ОО-мембран

4.3. Основные параметры обратноосмотических мембран

5. КОНЦЕНТРАЦИОННАЯ ПОЛЯРИЗАЦИЯ

6. ОБРАТНООСМОТИЧЕСКИЕ ЭЛЕМЕНТЫ

6.1. Обратноосмотические элементы из полых волокон.

6.2. Спирально-навитые обратноосмотические элементы.

7. ОБРАТНООСМОТИЧЕСКИЕ МОДУЛИ

8. УСТАНОВКИ ОБРАТНОГО ОСМОСА

8.1. Состав установки обратного осмоса

9. ЭКСПЛУАТАЦИЯ УСТАНОВОК ОБРАТНОГО ОСМОСА

9.1. Общие сведения

9.2. Анализ исходных данных

9.3. Предварительная обработка воды

9.4. Понятие технического обслуживания ОО-установки

9.5. Влияние различных факторов на работу ОО-установки

9.5.1. Влияние различных Влияние давления исходной воды

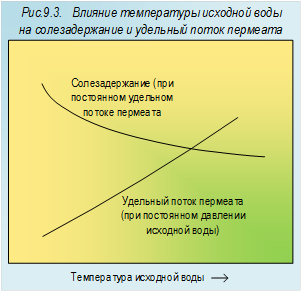

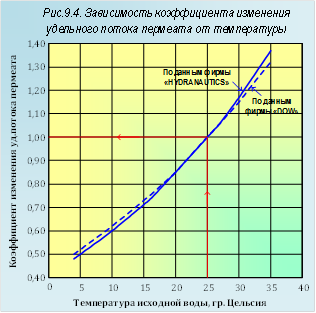

9.5.2. Влияние температуры исходной воды

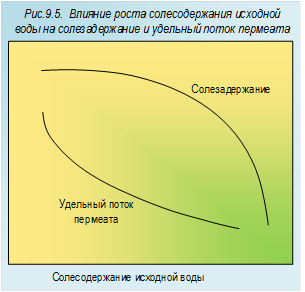

9.5.3. Влияние общего солесодержания исходной воды

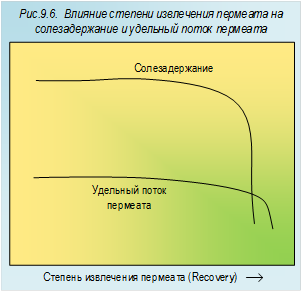

9.5.4. Влияние степени извлечения пермеата (Recovery)

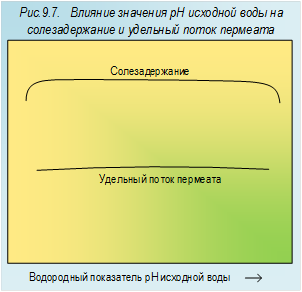

9.5.5. Влияние рН исходной воды

9.6. Журнал регистрации данных

10. ЗАГРЯЗНЕНИЯ ОБРАТНООСМОТИЧЕСКИХ ЭЛЕМЕНТОВ И МЕМБРАН

10.1. Общие сведения

10.2. Осадки взвешенных и коллоидных частиц

10.3. Осадки микроорганизмов – образование биопленки

10.4. Осадки труднорастворимых соединений

10.4.1. Отложения на ОО-мембранах карбоната кальция

10.4.2. Отложения на ОО-мембранах сульфатов щелочноземельных металлов

10.4.3. Кремниевые отложения на ОО-мембранах

10.4.4. Осадки железа и марганца на ОО-мембранах

11. ХИМИЧЕСКАЯ ПРОМЫВКА УСТАНОВОК ОБРАТНОГО ОСМОСА

11.1. Когда проводить очистку ОО-установки?

11.2. Основные проблемы в обратном осмосе

11.2.1. Отложения солей

11.2.2. Загрязнение ОО-мембран

11.3. Реагенты для промывки установки обратного осмоса

11.4. Установка химической промывки обратноосмотических мембран

11.5. Процедура промывки установки обратного осмоса.

1. ЧТО ТАКОЕ «ОСМОС И ОБРАТНЫЙ ОСМОС»?

Явление осмоса лежит в основе процесса обмена веществ любого из живых организмов: в каждую живую клетку поступают питательные вещества, а обратно выводятся метаболиты. Все эти процессы осуществляется через так называемые полупроницаемые мембраны, которые способны пропускать молекулы одних веществ и препятствовать прохождению через них молекул других веществ.

Явление осмоса лежит в основе процесса обмена веществ любого из живых организмов: в каждую живую клетку поступают питательные вещества, а обратно выводятся метаболиты. Все эти процессы осуществляется через так называемые полупроницаемые мембраны, которые способны пропускать молекулы одних веществ и препятствовать прохождению через них молекул других веществ.

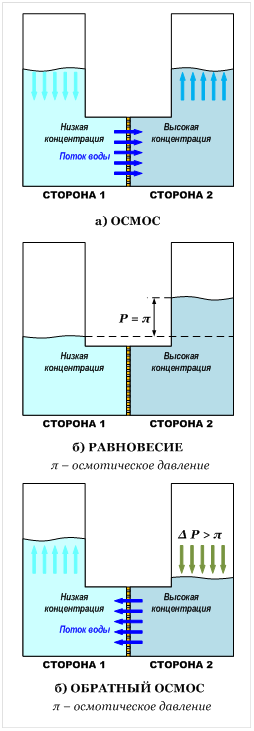

Сущность явления осмоса заключается в том, что если по разные стороны полупроницаемой мембраны, способной пропускать только молекулы воды, находятся водные растворы солей с разной концентрацией, молекулы воды будут перемещаться через мембрану из слабо концентрированного раствора в более концентрированный. При этом если оба раствора находятся под внешним, одинаковым давлении (например, атмосферном), то из-за явления осмоса, т.е. в результате процесса проникновения воды через мембрану, наблюдается повышение уровня жидкости в более концентрированном растворе. Эта разница в высоте уровней двух растворов разной концентрации пропорциональна силе, под действием которой вода проходит через мембрану. Эта сила называется «осмотическим давлением».

Если же на раствор с большей концентрацией начать воздействовать внешним давлением, которое будет превышать осмотическое, то молекулы воды начнут двигаться через полупроницаемую мембрану в обратном направлении, то есть из более концентрированного раствора в менее концентрированный. Этот процесс называется «обратным осмосом». Если же приложить внешнее давление равное бесконечности, то, чисто теоретически, можно «передавить почти всю воду» из более концентрированного раствора, и, таким образом, разделить исходный раствор на «чистую и грязную воду».

С точки зрения технологических процессов очистки воды обратный осмос относится к мембранным массообменным процессам с поперечным током, в котором поток исходной воды разделяется на два потока – «чистую» воду – пермеат и «грязную» воду – концентрат. При этом отношение количества полученного пермеата (очищенной воды) и количества исходной воды, выраженное в процентах (англ. recovery of a reverse osmosis), называют: степенью извлечения пермеата (очищенной воды) или выходом пермеата (очищенной воды).

2. ИСТОРИЯ ОТКРЫТИЯ И РАЗВИТИЯ ЯВЛЕНИЯ ОСМОСА

Из сказанного выше понятно, почему у истоков науки о мембранах стоят не физики и химики, а ботаники и физиологи. Человек не изобрел полупроницаемые мембраны, он взял готовую идею у живой природы. Ведь основные исследования, проводившихся в конце XVIII – начале XIX вв., были направлены только на описание и понимание механизма процессов, происходящих в живых организмах, и лишь в начале XX века стали появляться робкие попытки моделирования свойств биологических мембран из искусственных материалов.

Честь открытия явления осмоса приписывают французскому аббату Жану-Антуану Ноле, который в 1748 впервые заметил и описал это явление. С этим открытием историки связывают некий казус: однажды аббат Ноле слил недопитое им вино в свиной мочевой пузырь и погрузил его в бочку с водой. Наутро вынув пузырь из бочки, он обратил внимание, что пузырь раздулся. Попробовав вино, аббат понял, что оно стало разбавленным. Аббат сделал вывод, что вино стало разбавленным из-за того, что вода проникла в него через стенку мочевого пузыря под действием некой силы, которая возникла из-за разницы содержания воды в бочке и в вине. При этом аббат заметил, что через стенку пузыря проникла только вода. Эту однонаправленную силу аббат назвал осмотическим давлением, а сам процесс – осмосом (от греческого ὄσμος, что в переводе означает толчок, давление). Так аббат Ноле впервые в мире сумел описать явление осмоса и основные свойства полупроницаемой мембраны, и об осмосе забыли. И только спустя столетие другим французом – ботаником и естествоиспытателем Анри Дютроше

Честь открытия явления осмоса приписывают французскому аббату Жану-Антуану Ноле, который в 1748 впервые заметил и описал это явление. С этим открытием историки связывают некий казус: однажды аббат Ноле слил недопитое им вино в свиной мочевой пузырь и погрузил его в бочку с водой. Наутро вынув пузырь из бочки, он обратил внимание, что пузырь раздулся. Попробовав вино, аббат понял, что оно стало разбавленным. Аббат сделал вывод, что вино стало разбавленным из-за того, что вода проникла в него через стенку мочевого пузыря под действием некой силы, которая возникла из-за разницы содержания воды в бочке и в вине. При этом аббат заметил, что через стенку пузыря проникла только вода. Эту однонаправленную силу аббат назвал осмотическим давлением, а сам процесс – осмосом (от греческого ὄσμος, что в переводе означает толчок, давление). Так аббат Ноле впервые в мире сумел описать явление осмоса и основные свойства полупроницаемой мембраны, и об осмосе забыли. И только спустя столетие другим французом – ботаником и естествоиспытателем Анри Дютроше  было продолжено более глубокое исследование этого явления, который в свою очередь описал законами осмоса процессы поглощения воды и растворенных в ней веществ растениями.

было продолжено более глубокое исследование этого явления, который в свою очередь описал законами осмоса процессы поглощения воды и растворенных в ней веществ растениями.

В середине XIX осмотическую проницаемость клеточных мембран века также изучали физиолог Моль и ботаник Негели. А с конца XIX в. к ним присоединились физ-химики, одним из которых был немецкий ученый Адольф Фик, который в 1855 году исследуя перенос через искусственные мембраны из нитроцеллюлозы, сформулировал феноменологические законы диффузии, названные в последствии его именем. Грэм впервые в 1854 году ввел понятие об «осмотической силе».

Фундаментальные исследования осмотической проницаемости клеточных мембран, сделанные в 1860-1875 годах голландским ботаником и генетиком Хуго де Фризом, одним из ученых, вторично открывших законы Менделя, совместно с результатами работам В.Пфеффера (1877) составили важную часть доказательств, на основе которых Я.Х.Вант-Гофф построил свою теорию химического равновесия в разбавленных растворах (1886), а шведский ученый Аррениус – теорию электролитической диссоциации. В 1888 году немецкий физико-химик Нернст вывел уравнение для диффузионного потенциала, а в 1911 году Доннаном были сформулированы законы мембранного равновесия.

На этом пути развития биологии и исследования мембран расходятся: изучение клеточных, биологических мембран и мембран естественного происхождения остается за биологией, а химики и физики, исследующие мембраны, смещают свои интересы в сторону создания мембран различной природы и изучения их свойств, а также описания процессов массопереноса через них. Так в конце XIX начале XX в.в. были открыты мембранные методы разделения: электродиализ (Майгрот и Сабатье); разделение газов (Грэм), ультрафильтрация (Бехгольд). А в начале 30-х годов появились первые упоминания об обратноосмотической задержке электролитов мембранами при фильтрации растворов (Эршлер, Мак-Бен).

К концу 20-х годов XX в. был накоплен и обобщен значительный материал по получению и применению селективно-проницаемых мембран. 30-е годы характеризуются исследованиями в этой области Элфорда, Ферри, Манегольда, Грабара, 40–50-е — совершенствованием методов формования мембран для ультрафильтрации и получением ионообменных мембран.

К концу 20-х годов XX в. был накоплен и обобщен значительный материал по получению и применению селективно-проницаемых мембран. 30-е годы характеризуются исследованиями в этой области Элфорда, Ферри, Манегольда, Грабара, 40–50-е — совершенствованием методов формования мембран для ультрафильтрации и получением ионообменных мембран.

В конце 50-х – начале 60-х годов ХХ века в результате работ, выполненных вначале Рейдом, а затем Лоэбом и Суранджаном, была разработана конструкция спирального ОО-модуля на основе анизотропной полупроницаемой мембраны, которая способна выдерживать колоссальное давление и обладающая высокой пропускной способностью при минимальных размерах. При участии Лоэба в 1967 году в местечке Йотвата была построена опреснительная установка мощностью 150 м3 в сутки, производившая чистую питьевую воду из подземного озера с соленостью, десятикратно превышавшей морскую. Эти ученые показали техническую возможность использования таких мембран для опреснения морских и солоноватых вод, а также разделения жидких смесей, что дало толчок к дальнейшему изучению мембранных процессов разделения и производству мембран с заданными свойствами. Об этом мы еще поговорим в разделе, посвященном ОО-мембранам.

3. Модели переноса воды и солей через ОО-мембрану

Хотя технология обратного осмоса стала достаточно распространенным методом очистки воды, механизм транспортировки соли и воды через мембрану остается постоянным объектом для дискуссий. В свое время было предложено несколько моделей транспорта воды и солей через ОО-мембрану, общие положения которых будут кратко рассмотрены ниже.

Наиболее простая и легкая для понимания модель ОО-процесса – модель «сита» или модель молекулярно-ситового разделения. Эта модель предполагает, что соль и вода разделяются на мембране за счет разницы в физических размерах между молекулами воды, соли и размера пор мембраны. Большинство обывателей предпочитают именно эту концепцию механизма очистки воды обратным осмосом. Однако следует заметить, что в системах, где солью в основном является хлорид натрия (поваренная соль) размеры молекул соли (т.е. иона натрия и хлорид иона) и воды практически одинаковы. Стало быть, этот факт позволяет исключить модель «ситового» механизма разделения воды.

Другой моделью механизма переноса является модель диффузионного переноса (до сих пор разделяемая некоторыми исследователями), в соответствии с которой и вода, и растворенные вещества проникают через мембрану за счет диффузии. По этой концепции вода закрепляется на поверхности мембраны за счет водородных связей, и эта пленка препятствует попаданию солей в поры мембраны. Вода же диффундирует с одной стороны мембраны на другую, образуя там такой же барьерный слой. При этом подразумевается, что скорость диффузионного переноса воды больше, чем растворенных веществ.

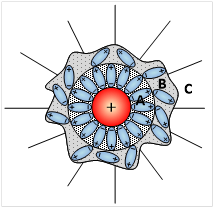

Наконец третьей концепцией транспортировки ионов через ОО-мембрану является капиллярно – фильтрационная модель селективной проницаемости. Согласно этой модели на поверхности и внутри пор гидрофильной мембраны, помещенной в водный раствор, образуется слой связанной воды. Вода может связываться с материалом мембраны, например, путем образования водородных связей с гидроксильными или карбоксильными группами поверхностного слоя мембраны. Связанная вода, обладая сеткой направленных водородных межмолекулярных связей, полностью заполняет поры обратноосмотических мембран и по своим свойствам существенно отличается от воды в свободном состоянии. Для молекул и ионов растворенных веществ эта вода представляет особую фазу, в которую они проникают с некоторым коэффициентом распределения, который может быть значительно меньше единицы.

Степень проникновения ионов в слой связанной воды зависит от гидрофильности мембраны и гидратирующей способности ионов.

4. ОБРАТНООСМОТИЧЕСКИЕ МЕМБРАНЫ

Мы уже упоминали о том, что основы получения искусственных пленочных мембран были заложены Фиком в середине XIX века, а в начале XX века Бехгольд изучал закономерности формования мембран с заданными свойствами. В 1927 году немецкая фирма «Сарториус» получила первые образцы искусственных мембран. После Второй мировой войны американцы, используя немецкие наработки, наладили производство ацетатцеллюлозных и нитроцеллюлозных мембран. Эффект задержки электролитов этими мембранами при фильтрации через них растворов, впервые описан Эршлером и Мак-Беном, а через 20 лет подробно исследован Шмидом и Шварцем, что по времени совпало с первыми исследованиями обратного осмоса на ацетатцеллюлозных мембранах (Рейд, Бретон). Тогда же были впервые сформулированы теоретические основы этого явления.

Однако результаты этих работ не представляли интереса для технологии из-за очень низкой производительности мембран, которая была обусловлена их относительно большой толщиной (> 100 мкм). Практическую значимость процесс обратного осмоса приобрел лишь после того, как были разработаны ассиметричные мембраны. История разработки мембран для обратного осмоса подробно описана Суранджаном в 70-х годах прошлого века в его работах, посвященных обратному осмосу: «Reverseosmosis» и «Reverse osmosis and synthetic membranes».

4.1 Требования к ОО-мембранам

Итак, надежная работа установки обратного осмоса требует от обратноосмотических мембран учета двух основных факторов – проницаемости воды и задержки соли. Но, кроме того, ОО-мембрана должна обладать необходимой прочностью для работы при высоких давлениях, химической стойкостью и устойчивостью к микробиологическому загрязнению.

В отличие от микрофильтрации и ультрафильтрации примеси задерживаемые в процессе обратного осмоса имеют размеры на уровне молекул, ассоциатов, ионов, кислотных остатков, которые благодаря своим столь малым размерам свободно проходят через любые ультрафильтрационные мембраны. Поэтому для процессов обратного осмоса используют более плотные мембраны, обладающие гораздо большим гидродинамическим сопротивлением. Мембраны для обратного осмоса могут рассматриваться, как промежуточные между типом мембран с открытыми порами (микрофильтрационными и ультрафильтрационными) и плотными непористыми мембранами (газоразделительными).

В противоположность ультрафильтрации и микрофильтрации выбор материала мембраны для обратного осмоса прямо влияет на эффективность разделения. Другими словами, материал, из которого изготавливается мембрана, должен иметь высокое сродство к растворителю (главным образом к воде) и низкое сродство к растворенному компоненту. Под понятием «сродство» имеется ввиду – высокая проницаемость растворителя через мембрану и низкая проницаемость растворенных соединений. Именно поэтому, мембраны, использующиеся в процессах обратного осмоса, называют полупроницаемыми. Сказанное подчеркивает, что процесс выбора материала мембраны для обратного осмоса становится чрезвычайно важным, поскольку свойства материал-растворитель определяют характеристические свойства (селективность) мембраны. Здесь отчетливо проявляется разница между мембранами для обратного осмоса и микрофильтрационными или ультрафильтрационными мембранами, поскольку эффективность очистки последних определяется в основном размерами пор мембраны, а выбор материала мембраны зависит в основном от его устойчивости к химическим реагентам или устойчивостью к фильтруемой среде.

4.2 Классификация ОО-мембран

Как таковой единой универсальной системы классификации ОО-мембран не существует, поэтому различные авторы и фирмы-производители предлагают разные системы классификации. Условно ОО-мембраны подразделяют:

- по своему назначению – на мембраны для обессоливания (т. е. задержки растворенных в воде электролитов и ПАВ), на мембраны для опреснения морской воды и на мембраны для разделения органических жидкостей и др.;

- по своей геометрической форме – на мембраны в виде пленок (листов) и на мембраны в виде полых волокон;

- по способу получения – на мембраны, полученные:

- путем формования из растворов и расплавов полимеров;

- путем образования полиэлектролитных комплексов в растворе или на подложке;

- путем нанесения или напыления активной матрицы на подложку;

- путем химической прививки активных групп к инертной матрице;

- путем травления и последующего вымывания растворенных компонентов;

- путем осаждения на подложке продуктов гидролиза солей многовалентных металлов, суспензий алюмосиликатов, растворов полиэлектролитов и др.;

- по морфологии или структуре мембраны – на пористые и непористые, симметричные и ассиметричные; с жестким каркасом и без него, изотропные, анизотропные, композитные (композиционные) и импрегнированные и пр.;

- по величине и знаку заряда – на сильно- и слабо- заряженные, катионитовые (с отрицательным) и анионитовые (с положительным фиксированным зарядом).

Подробное описание основных типов мембран можно найти в нашей публикации, посвященной мембранам или в специальной литературе. Здесь мы остановимся только на тех характеристиках мембран, которые, так или иначе, влияют на процесс обратного осмоса.

Величина потока, проходящего через обратноосмотическую мембрану, является столь же важной характеристикой, как и ее селективность по отношению к различным типам растворенного вещества. Если выбор материала для мембраны основывается на характеристических разделительных свойствах материал-растворитель, то величину потока, проходящего через приготовленную из этого материала мембрану, можно повышать/снижать за счет уменьшения/увеличения толщины мембраны. При этом зависимость величины потока, проходящего через мембрану, от ее толщины, можно рассматривать как приблизительно обратно пропорциональную толщине мембраны.

По этой причине большинство мембран обратного осмоса выполняются как асимметричные: с плотным верхним слоем (толщиной до 1 мкм) и пористой нижележащей подложкой (толщиной 50-150 мкм). Сопротивление транспорту в таких мембранах определяется в основном плотным верхним слоем.

Важным классом асимметричных мембран для обратного осмоса получаемых методом инверсии фаз, являются эфиры целлюлозы, частности, диацетат целлюлозы и триацетат целлюлозы. Эти материалы чрезвычайно подходят для обессоливания, поскольку они высокопроницаемы для воды в сочетании с весьма низкой проницаемостью для солей. Однако, если характеристические свойства мембран, приготовленных из этих материалов, достаточно хороши, их стабильность по отношению к химическим реагентам, температуре и бактериям очень низка. Во избежание гидролиза полимера такие мембраны, как правило, лучше использовать в узком интервале условий: при рН 5-7 и температуре ниже 30оС.

Среди других материалов, которые часто использовались для обратного осмоса, выделяются ароматические полиамиды. Эти материалы также обладают высокой селективностью по отношению к солям, но поток воды через них немного ниже. Полиамиды могут использоваться в более широком интервале рН, приблизительно 5-9. Главным недостатком полиамидов (или полимеров с амидной группой вообще) является их чувствительность к свободному хлору (Cl), который вызывает разрушение амидной группы. При этом пленки из таких материалов имеют достаточно большую толщину до 150 мкм. Столь толстые пленки мембран приводят к резкому снижению скорости массопереноса. Однако этот эффект компенсируется чрезвычайно высокой поверхностью мембраны в расчете на единицу объема: удельная поверхность достигает 30000 м2/м3.

Третий класс применяемых мембранных материалов включает по либензимидазолы, полибензимидазолоны, полиамидогидразиды и полиимиды. Однако эти материалы являются весьма специфичными и используются при производстве мембран с определенными свойствами. Различают два типа мембран с асимметричной структурой:

- интегральные или асимметричные мембраны

- композиционные мембраны.

В асимметричных мембранах, как верхний слой, так и подложка состоят из одного и того же материала. Такие мембраны получают по методу инверсии фаз. В связи с этим важно, чтобы полимерный материал, из которого получают мембрану, был бы растворим в каком-либо растворителе или смеси растворителей. Так как большинство полимеров растворимы в одном или нескольких растворителях, можно изготавливать асимметричные мембраны почти из любого материала. Однако это, конечно, не означает, что все такие мембраны окажутся пригодными для обратного осмоса.

В композиционных мембранах верхний рабочий слой и расположенная под ним подложка состоят из разных полимерных материалов, что позволяет оптимизировать каждый слой по отдельности. Первой стадией получения композиционной мембраны является приготовление пористой подложки. Важными характеристиками подложки являются ее поверхностная пористость и распределение пор по размерам. В качестве подложки часто используют ультрафильтрационные мембраны.

В настоящее время на рынке имеются мембраны двух основных типов, изготавливаемые из ацетилцеллюлозы (смесь моно-, ди- и триацетата) и из ароматических полиамидов. Краткие физико-химические характеристики указанных мембран приведены в Таблице 4.1.

Сравнительные характеристики ОО-мембран Таблица 4.1.

Физико-химические

характеристики |

Мембраны из ароматического полиамида |

Мембраны из ацетилцеллюлозы |

Давление, МПа

нормальное рабочее

максимальное (обратное пермеату) |

2,8

0,35 |

3,0 – 4,2

- |

| Максимальная температура, °С

|

35

40 |

30

30 |

| Допустимое значение pH |

4 – 11 |

4,5 – 6,5 |

| Подверженность гидролизу |

Не подвержена |

Очень чувствительна |

| Степень воздействия бактерий |

Не подвержена |

Очень чувствительна |

Содержание свободного хлора, мг/л

- максимально допустимое при pH<0,8

- непрерывная доза при pH<8

|

0,1

0,25 |

0,5 – 1

0,5 – 1 |

| Степень воздействия других окислителей |

Очень чувствительна |

Средне чувствительна |

| Срок службы, лет |

3 – 5 |

2 – 3 |

| Солепроницаемость, % |

5 – 10 |

5 – 10 |

4.3 Основные параметры обратноосмотических мембран

Основными параметрами обратноосмотических мембран являются:

- Удельная производительность мембраны - количество очищенной воды, проходящей в единицу времени через единицу площади мембраны. Иными словами это количество пермеата может произвести 1 кв. м. поверхности мембраны за сутки или за час. Обозначение: G, J. Единицы измерения: м3/м2*день, м3/м2*час (метрическая система); галлон/кв.фут*день (GFD), галлон/кв.фут*час (GFH) (англо-америкаская система).

- Селективность определяется как процент растворенного вещества, задержанного мембраной. В обратном осмосе это описывается в терминах отражения NaCl в определенных рабочих условиях (давление, температура, pH, степень отбора концентрата, солесодержание).

- Солепроницаемость – это процентное отношение количества солей, не задержанных мембраной и «проникших» в процессе обратного осмоса в пермеат, к количеству солей в исходной воде.

- Солезадержание – это процентное отношение количества, растворенных солей, задержанных мембраной к количеству солей в исходной воде. По сути дела – это 100% минус солепроницаемость (%). Для однокомпонентного раствора солезадержание равно селективности.

- Степень отбора пермеата (выход пермеата) выражается в процентах и определяется отношением объема очищенной воды к объему входящей воды. Иногда используется величина степени отбора концентрата – отношение объема концентрата к объему входящей воды.

Рассмотрим последовательно эти характеристики, а также факторы мембранного процесса влияющие на них.

Удельную производительность мембраны по очищенной воде (поток пермеата) Jw можно определить из следующего выражения:

(4.1)

где, ΔP – перепад давления на мембране; А – коэффициент проницаемости воды (м3/м2∙ч∙бар) для данной мембраны, величина которого зависит от коэффициентов растворимости и диффузии воды через мембрану; Δπ– перепад осмотического давления на мембране.

Таким образом, поток очищенной воды через ОО-мембраны Jw в первую очередь зависит от разницы приложенного давления и осмотического давления на мембране. При этом осмотическое давление напрямую зависит от общего солесодержания исходной воды:

π = R∙T∙c

где π - осмотическое давление; R – универсальная газовая постоянная; Т – температура; с – концентрация.

Принято считать, что на каждые 100 мг/л твердых веществ, растворенных в воде, приходится приблизительно 0,07 бар (1 psi) осмотического давления.

Поскольку солесодержание пермеата достаточно низкое, а его давление чуть больше атмосферного, то осмотическим давлением со стороны пермеата обычно пренебрегают.

Удельная пропускная способность мембраны, по проходящей через мембрану соли (растворенных твердых веществ) – удельная солепроницаемость мембраныJs описывается выражением:

Js = B∙Δcs

(4.2)

где, Δcs – разность концентраций определенного растворенного вещества по обе стороны мембраны (Δcs = cf – cp); В – коэффициент проницаемости для определенного растворенного вещества для данной мембраны, величина которого зависит от коэффициентов растворимости и диффузии этого растворенного вещества через мембрану.

Очевидно, что в первую очередь поток проходящего через мембрану определенного растворенного вещества напрямую зависит от его концентрации на каждой стороне мембраны и практически не зависит от разности давлений на мембране.

Селективность мембраны по отношению к данному растворенному компоненту определяется как процент растворенного вещества, задержанного мембраной (солезадержанием), и описывается выражением:

R = / [A∙(ΔP - Δp) + B]

Очевидно, что в данном выражении только значение перепада давления на мембране является величиной переменной. Таким образом, можно утверждать, что селективность мембраны увеличивается при повышении давления, что связано с уменьшением концентрации определенного растворенного компонента в пермеате.

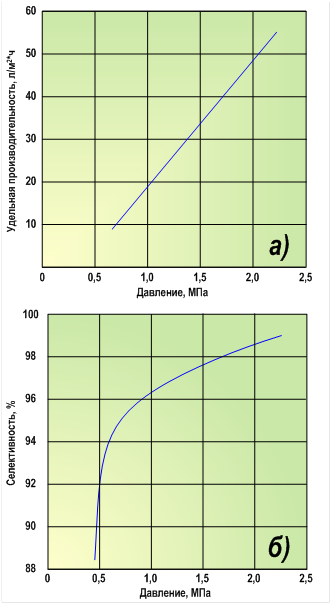

Рисунок 4.1 иллюстрирует зависимость удельной производительность мембраны (а) и солезадержания (б) от приложенного давления для низконапорной полиамидной мембраны при температуре 25оС и пропускании через нее водного раствора хлорида натрия с концентрацией 5000 мг/л.

Рисунок 4.1 иллюстрирует зависимость удельной производительность мембраны (а) и солезадержания (б) от приложенного давления для низконапорной полиамидной мембраны при температуре 25оС и пропускании через нее водного раствора хлорида натрия с концентрацией 5000 мг/л.

Как видно из графика 4.1 а, до тех пор, пока приложенное давление не превысит осмотическое 0,7 МПа (100 psi) никакого потока очищенной воды через мембрану не наблюдается, после чего значение удельной производительности мембраны (поток пермеата через мембрану) начинает линейно возрастать, что коррелируется уравнением 1.

Солезадержание при низком давлении невысокое, а при его повышении быстро возрастает пока не достигнет асимптоты при значении давления 10,5 МПа (150 psi). Скорее всего, это связано с тем, что при почти постоянном значении удельной проницаемости полиамидной мембраны по хлориду натрия при повышении давления происходит быстрый рост удельной производительности по пермеату. А это приводит к разбавлению пермеата или к увеличению селективности.

Следует отметить, что зависимости, приведенные на рисунке 4.1, были получены при испытании мембраны в идеальных условиях, т.е. в условиях, когда отсутствовали краевые эффекты и неплотности в системе. На практике всегда нужно учитывать дефекты, возникающие при изготовлении мембран и сборке мембранных модулей и влияющие на попадание исходной воды в пермеат.

Коэффициент проницаемости воды А – величина не постоянная и зависит не только от перечисленных выше величин, но и от температуры.

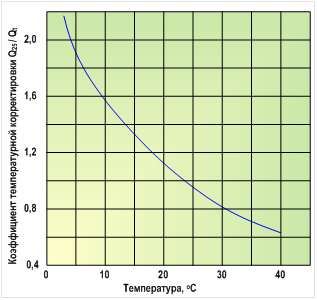

Температурную зависимость производительности мембранного модуля можно оценить, используя следующее выражение:

Q25/ Qt = ex

где Q25 – производительность при температуре 25оС; Qt – производительность при температуре T, оС; е – основание натурального логарифма (е = 2,71828)

x = U∙ [1/(Т +273) – 1/298]

где U – характеристическая постоянная ОО-мембраны (например, для ацетилцеллюлозы равна 2723).

На рисунке 4.2 приведена зависимость отношения Q25/ Qt от температуры для ОО-мембраны из ацетилцеллюлозы.

Обычно производительность ОО-мембран при постоянно приложенном давлении увеличивается приблизительно на 3% при росте температуры на один градус. Солепроницаемость мембран также растет прямо пропорционально росту температуры, а вот соотношение между потоками соли и воды, проникающими через мембрану, остаются, по существу, постоянными при различных температурах. Поэтому считается, что селективность мембраны практически не зависит от температуры.

Селективность ОО-мембран по хлориду натрия отличается от селективности по другим неорганическим и органическим растворенным веществам, поэтому производители ОО-мембран должны предоставлять информацию о селективности мембран по отдельным ионам или веществам.

В Таблице 4.2 приведены данные по селективности для типичной композитной ОО-мембраны.

Таблица 4.2.

| Ион |

Содержание в исходной воде, мг/л |

Содержание в пермеате, мг/л |

Селективность, % |

| Кальций |

61 |

0,2 |

99,6 |

| Натрий |

150 |

3,0 |

98,0 |

| Калий |

12 |

0,3 |

97,4 |

| Гидрокарбонат |

19 |

0,7 |

96,2 |

| Сульфат |

189 |

0,4 |

99,8 |

| Хлорид |

162 |

2,9 |

98,2 |

| Нитрат |

97 |

3,5 |

96,4 |

| Общее солесодержание (TDS) |

693 |

11,0 |

98,4 |

Из таблицы видно, что селективность задержания двухвалентных ионов, таких как кальций или сульфат выше, чем одновалентных ионов, таких как натрия и хлорид.

Все испытания, описанные выше, и соответственно данные предоставляемые изготовителями ОО-мембран, проводят при низкой степени извлечения пермеата (с низким выходом пермеата), чтобы свести к минимуму эффекты от концентрационной поляризации. Параметры, при которых проводились испытания ОО-мембран, должны быть в обязательном порядке указаны производителями в паспорте на ОО-мембрану.

Сравнительные условия для тестирования низконапорных ОО-мембран серии 4040 для различных производителей ОО-мембран представлены в Таблице 4.3 (в качестве примера).

Таблица 4.3.

| Параметр испытания |

Фирма-изготовитель |

| Hydranautics |

FILMTEC |

TORAY |

Lewabrane |

| Концентрация NaCl, мг/л |

1500 |

2000 |

2000 |

2000 |

| Значение рН |

6,5 – 7,0 |

7,0 |

7,0 |

7,0 |

| Температура, оС |

25 |

25 |

25 |

25 |

| Степень извлечения пермеата, % |

15 |

15 |

15 |

15 |

| Рабочее давление, МПа (psi) |

1,05 (150)* |

1,55 (225) |

1,55 (225)* |

1,55 (225) |

* - паспортное рабочее давление ОО-мембраны.

5. КОНЦЕНТРАЦИОННАЯ ПОЛЯРИЗАЦИЯ

Мы уже говорили о том, что обратный осмос относится к мембранным массообменным процессам с поперечным током. Поэтому, как и в любом гидродинамическом процессе, жидкость, прилегающая к поверхности мембраны, перемещается медленнее, чем ее основной поток. В то время как основной поток может быть турбулентным, приповерхностный слой жидкости у мембраны остается ламинарным. Этот слой называется пограничным слоем. При прохождении воды через мембрану (т.е. в момент разделения потока исходной воды на пермеат и концентрат) практически все ионы солей остаются в пограничном слое вблизи поверхности мембраны. Этот эффект был назван концентрационной поляризацией и характеризуется коэффициентом концентрационной поляризации:

β = Св / См

где, См – концентрация соли в основном потоке; Св – концентрация соли в пограничном слое.

Таким образом, в пограничном слое концентрация солей становится выше, чем в основном потоке. За счет возникающего при этом градиента концентраций ионы солей начинают диффундировать обратно в основной поток.

Эффект концентрационной поляризации, при которой увеличивается концентрация солей на поверхности ОО-мембраны, приводит к увеличению осмотического давления на ней, что снижает удельную производительность мембраны по пермеату. Оценить это снижение можно по следующему уравнению:

Jw = A∙(ΔP - β∙Δπ)

В Таблице 5.1 приведены данные о влиянии эффекта концентрационной поляризации на удельную производительность и селективность ОО-мембраны при различном солесодержании исходной воды - TDS (2000, 5000 и 35000 мг/л) и начальных значениях: удельной производительности 34 л/м2∙ч (20 GFD) и перепаде давления 2,8 МПа (400 psi) при исходной селективности (в отсутствие эффекта концентрационной поляризации) – 99%, т.е. β = 1.

Таблица 5.1.

| |

2000 мг/л |

5000 мг/л |

35000 мг/л |

| Уд. прозв-ть, Fw |

R, % |

Уд. прозв-ть, Fw

|

R, % |

Уд. прозв-ть, Fw |

R, % |

| л/м2∙ч |

GFD |

л/м2∙ч |

GFD |

л/м2∙ч |

GFD |

| β = 1,0 |

34,00 |

20,0 |

99,0 |

34,00 |

20,0 |

99,0 |

34,00 |

20,0 |

99,0 |

| β = 1,1 |

33,83 |

19,9 |

98,9 |

33,66 |

19,8 |

98,9 |

31,11 |

18,3 |

98,8 |

| β = 1,5 |

33,15 |

19,5 |

98,5 |

31,96 |

18,8 |

98,4 |

19,21 |

11,3 |

97,3 |

| β = 2,0 |

32,30 |

19,0 |

97,9 |

29,75 |

17,5 |

97,7 |

4,25 |

2,5 |

84,0 |

Концентрационная поляризация не может быть устранена полностью, но эффект от нее может быть сведен к минимуму за счет уменьшения толщины пограничного слоя. Это достигается путем увеличения скорости потока по всей поверхности мембраны или путем установки различных конструкционных элементов на пути следования потока воды, которые будут турбулизировать это поток (так называемые турбулизаторы или турбулентные вставки).

Для преодоления возникновения эффекта концентрационной поляризации при эксплуатации систем необходимо всегда следовать рекомендациям производителей ОО-мембранных элементов по минимальному протоку и максимальной степени извлечения пермеата (выхода пермеата), особенно когда речь идет об обессоливании вод с высоким солесодержанием или опреснении морской воды. Большинство производителей ОО-мембран предоставляют программное обеспечение для расчета обратноосмотических установок с целью сведения минимального воздействия концентрационной поляризации и обеспечения максимальной степени извлечения пермеата (выхода пермеата).

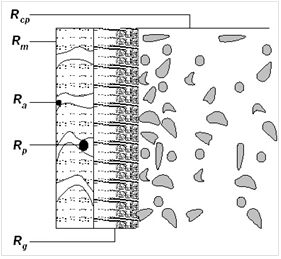

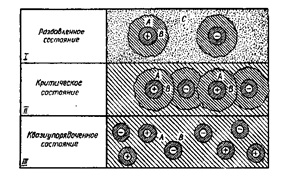

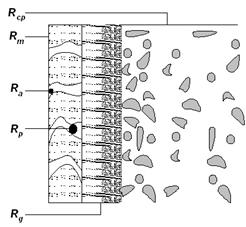

Снижение потока фильтрата может быть вызвано несколькими причинами — концентрационной поляризацией, адсорбцией, образованием слоя геля и забиванием пор. Все эти факторы создают дополнительное сопротивление транспорту через мембрану. Вклад этих эффектов в общее сопротивление транспорту через мембрану в основном определяется типом мембранного процесса и свойствами фильтруемой среды, подающейся на мембрану. На рис.5.1 схематически изображены все типы дополнительных сопротивлений, возникающих на мембране.

В идеальном случае на скорости потока фильтрата должно сказываться только мембранное сопротивление Rm.Однако если мембрана пропускает преимущественно какой-то из компонентов, а в некоторых случаях полностью удерживает растворенные вещества, это приводит к накоплению молекул, не способных проникать через мембрану, вблизи ее поверхности. Таким образом, вблизи мембраны возникает высококонцентрированный слой растворенных веществ, препятствующий массопереносу. Такое сопротивление называют сопротивлением концентрационной поляризации Rcp.

В идеальном случае на скорости потока фильтрата должно сказываться только мембранное сопротивление Rm.Однако если мембрана пропускает преимущественно какой-то из компонентов, а в некоторых случаях полностью удерживает растворенные вещества, это приводит к накоплению молекул, не способных проникать через мембрану, вблизи ее поверхности. Таким образом, вблизи мембраны возникает высококонцентрированный слой растворенных веществ, препятствующий массопереносу. Такое сопротивление называют сопротивлением концентрационной поляризации Rcp.

Поляризационные явления наблюдаются во всех мембранных процессах и сопровождают все процессы разделения. Со временем концентрация накапливающихся у поверхности мембраны растворенных веществ может стать очень высокой и вызывать образование слоя геля. Этот гелеподобный слой (даже очень тонкий) создает огромное дополнительное сопротивление потоку исходной жидкости (Rg), порой приводящее к полному прекращению процесса разделения.Такое явление весьма характерно для высокомолекулярных органических веществ (например, длярастворов белков). Особенностью возникновения гелеподобных отложений на поверхности мембраны можно считать процесс выпадения в осадок на поверхности мембран некоторых малорастворимых солей в результате их концентрирования у поверхности мембраны. С такими явлениями чаще всего сталкиваются при обратноосмотической фильтрации солоноватых вод из глубоких артезианских скважин (отложения малорастворимых солей кальция, магния (например, карбонатов или сульфатов)).

В случае пористых мембран некоторые компоненты могут проникать внутрь мембраны и блокировать поры. Это дополнительное сопротивление называют сопротивлением блокированных пор Rр. И, наконец, к возникновению сопротивления может приводить адсорбционная способность материала мембраны, Ra. Адсорбция может происходить как на поверхности мембраны, так и на стенках пор. Как правило, вклад этого фактора в общее сопротивление невелик (исключением являются процессы разделения высокомолекулярных веществ, имеющих ассиметричное строение и наведенный дипольный момент).

Снижение скорости фильтрации отрицательно сказывается на технико-экономических показателях, как каждой мембранной операции, так и работы установки в целом. Поэтому необходимо предпринимать определенные меры для устранения причин, приводящих к этому явлению. Об этом речь пойдет ниже.

6. ОБРАТНООСМОТИЧЕСКИЕ ЭЛЕМЕНТЫ

Из обратноосмотических мембран формируются обратноосмотические элементы (ОО-элементы). По типу применяемой мембраны ОО-элементы различаются на половолоконные и спирально-навитые.

6.1. Обратноосмотические элементы из полых волокон.

Первые промышленные ОО-элементы с асимметричной мембраной на основе полых волокон из ароматического полиамида с внутренним диаметром 42 мкм и наружным 85 мкм, на рабочую поверхность которых наносился слой ассиметричной мембраны толщиной 0,1-1 мкм были разработаны фирмой DuPont (Франция). Стандартный ОО-элемент диаметром 10 дюймов содержал около 4,4 миллионов таких волокон. Они укладывались в модуль в виде трубной решетки и их торцы герметизировались эпоксидной смолой.

Первые промышленные ОО-элементы с асимметричной мембраной на основе полых волокон из ароматического полиамида с внутренним диаметром 42 мкм и наружным 85 мкм, на рабочую поверхность которых наносился слой ассиметричной мембраны толщиной 0,1-1 мкм были разработаны фирмой DuPont (Франция). Стандартный ОО-элемент диаметром 10 дюймов содержал около 4,4 миллионов таких волокон. Они укладывались в модуль в виде трубной решетки и их торцы герметизировались эпоксидной смолой.

Полые волокна с ассиметричной мембраной могут быть соединены в толстостенный пористый цилиндр, прочность которого зависит от соотношения наружного и внутреннего диаметров. Волокна размещаются в виде параллельных пучков. Зазор между волокнами можно зафиксировать с помощью спиральной нити, навиваемой на волокна. Разделяемый раствор движется вдоль наружной поверхности волокон. Под давлением часть жидкости проходит через стенки волокон, пермеат перемещается вдоль канала волокна. При условии, что это соотношение остается постоянным по мере того, как оба диаметра увеличиваются, механическая прочность цилиндра будет постоянна, вопреки снижению толщины стенок, что увеличивает расход воды, проходящей через стенку. Благодаря этому имеется возможность создать мембрану с максимальной площадью поверхности на единицу объема, которая в то же время способна противостоять высоким давлениям без механического усиления. Рекордная удельная поверхность мембран – 20000 м2/м3 была достигнута уже упомянутой фирмой DuPont в установках с мембранами в виде полых волокон U-образной формы.

Полые волокна с ассиметричной мембраной могут быть соединены в толстостенный пористый цилиндр, прочность которого зависит от соотношения наружного и внутреннего диаметров. Волокна размещаются в виде параллельных пучков. Зазор между волокнами можно зафиксировать с помощью спиральной нити, навиваемой на волокна. Разделяемый раствор движется вдоль наружной поверхности волокон. Под давлением часть жидкости проходит через стенки волокон, пермеат перемещается вдоль канала волокна. При условии, что это соотношение остается постоянным по мере того, как оба диаметра увеличиваются, механическая прочность цилиндра будет постоянна, вопреки снижению толщины стенок, что увеличивает расход воды, проходящей через стенку. Благодаря этому имеется возможность создать мембрану с максимальной площадью поверхности на единицу объема, которая в то же время способна противостоять высоким давлениям без механического усиления. Рекордная удельная поверхность мембран – 20000 м2/м3 была достигнута уже упомянутой фирмой DuPont в установках с мембранами в виде полых волокон U-образной формы.

В этой конструкции (см. Рис.6.1) несколько сотен тысяч волокон, сложенных в виде буквы U (поз.4), монтируют внутри напорного резервуара из стекловолокна. Для чего, нарезанные в размер по длине, полые волокна собирают в пучок и сгибают пополам на 180 градусов в виде «петель» таким образом, чтобы «выходы» и «входы» трубок находились с одной стороны пучка. Затем концы трубок заливают специальным полимерным клеем. После застывания клея часть его срезают, чтобы вскрылись входы в трубки. Затем эту конструкцию помещают в корпус, направляющий поток воды, и фильтр-элемент готов!

В этой конструкции (см. Рис.6.1) несколько сотен тысяч волокон, сложенных в виде буквы U (поз.4), монтируют внутри напорного резервуара из стекловолокна. Для чего, нарезанные в размер по длине, полые волокна собирают в пучок и сгибают пополам на 180 градусов в виде «петель» таким образом, чтобы «выходы» и «входы» трубок находились с одной стороны пучка. Затем концы трубок заливают специальным полимерным клеем. После застывания клея часть его срезают, чтобы вскрылись входы в трубки. Затем эту конструкцию помещают в корпус, направляющий поток воды, и фильтр-элемент готов!

Высокая удельная поверхность модуля была достигнута за счет использования очень малых диаметров волокон (обычно полые волокна имеют наружный диаметр 45 – 200 мкм и толщину стенки 10 – 50 мкм). Очищаемая вода (см. Рис.6.1, поз.1) под давлением распределяется радиально внутри модуля с помощью пористого или перфорированного коллектора (поз.6), проходящего по всей длине модуля. На наружной поверхности волокон исходная вода под давлением разделяется на концентрат (грязную воду) и очищенную воду (пермеат), который проходит через стенки волокон (поз.4) и скапливается в центральном канале (волокна), откуда она поступает на выход из волокон. Затем пермеат собирается пористым диском (поз.9) и выводится из модуля (поз.2). Свободные концы волокон закреплены в непроницаемой пластине из эпоксидной смолы (поз.5). Концентрат собирается в пространстве между наружными поверхностями волокон, проходит через пористую пластину (поз.7) и выводится через отверстие (поз.3), расположенного входной торцевой пластине модуля (поз.8), там же, где вход исходной воды.

Рис.6.1. Принципиальная конструкция ОО-элемента из полых волокон.

Цифрами обозначены: 1 – вход исходной воды; 2 – выход очищенной воды (пермеат); 3 – выход концентрата; 4 – полые волокна из ОО-мембраны; 5 – замок из эпоксидной смолы; 6 –распределительная труба; 7 – пористый диск; 8 – входная торцовая пластина; 9 – выходная торцовая пластина; 10 – О-образная прокладка; 11– упорная шайба.

Вообще производство и совершенствование ОО-элементов на основе половолоконных мембран неразрывно связано с фирмой DuPont.

В 1974 году фирма DuPont разработала и внедрила первые половолоконные ОО-элементы серии Permasep. Это были 4-х дюймовые элементы с производительностью 5,7 м3/сутки (1500 GPD) и селективностью 98,5% (при условиях испытаний: раствор – 30000 мг/л NaCl, давление – 5,5 МПа (800 psi), выход пермеата – 30%, температура – 25оС).

В период с 1974 по 1997 год фирма DuPont постоянно совершенствует конструкцию и производительность своих половолоконных ОО-элементов. Так в 1992 году были внедрены двухпроходные модули (модель 6880T), имеющие производительность 60,5 м3/сутки (16000 GPD) и селективностью 99,55% (при условиях испытаний: раствор – 35000 мг/л NaCl, давление – 6,9 МПа (1000 psi), выход пермеата – 35%, температура – 25оС).

А незадолго до прекращения выпуска половолоконных ОО-элементов была представлена модель SW-H-8540, выполненная в виде единого блока, имеющего 8 ½ дюйма и длиной 40 дюймов, с производительностью 30,3 м3/сутки (8000 GPD) и селективностью 99,6% (при условиях испытаний: раствор – 35000 мг/л NaCl, давление – 6,9 МПа (1000 psi), выход пермеата – 35%, температура – 25оС).

Для опреснения морской воды за один проход в период с 1983 по 1997 года фирмой DuPont были разработаны половолоконные ОО-элементы серии Permasep SWRO, имеющие следующие характеристики:

- выход пермеата 30 – 50%;

- рабочее давление 6,9 – 8,3 МПа (1000 – 1200 psi);

- качество пермеата < 500 мг/л при исходной морской воде с солесодержанием с 36000 – 45000 мг/л и температурой 17 – 38оС;

- удельное потребление электроэнергии 3,7 – 8,2 кВт*ч/м3.

Первоначально (в 70-х годах ХХ века) половолоконные ОО-элементы имели некоторые преимущества перед ОО-элементами спирального типа за счет простоты конструкции и более высокого рабочего давления (до 8,3 МПа (1200 psi)), что позволяло достичь более высокого выхода пермеата (до 60% при исходной солесодержании 38000 мг/л и температуре 25оС).

Однако, ряд трудноустранимых недостатков в работе половолоконных мембран стал той отправной точкой, которая позволила провести постепенное вытеснение с рынка ОО-элементов на их основе. Так, например, было выяснено, что для получения определенной удельной производительности к спирально-навитому модулю необходимо приложить давление на 50% меньше, чем к половолоконному.

Высокая удельная поверхность мембран, в конечном счете, обусловлена малыми поперечными размерами каналов, по которым движется концентрат и в особенности пермеат. Это приводит к большой потере напора в этих каналах. Поэтому скорость течения вдоль этих каналов ограничена. В результате в аппаратах с полыми волокнами сильно выражены трудности, связанные с концентрационной поляризацией, что вынуждает проводить предподготовку особенно тщательно, например индекс SDI должен быть менее 3 (для спирально-навитых модулей допускается до 5).

Кроме того осадки на мембранах при их загрязнении и обрастании солями жесткости было трудно удалить из-за низких скоростей поперечного потока и относительно ограниченном рабочем диапазоне значений рН (4 – 11).

И вот в конце 80-х начале 90-х голов прошлого века половолоконные ОО-элементы фирмы DuPont начали терять свои позиции на рынке, уступая спирально-навитым, технология производства которых начала стремительно развиваться из-за жесткой конкуренции таких фирм как: Filmtec / Dow, Rohm & Haas / Hydranautics, Toray, Fluid Systems / Koch, TriSep и Osmonics / General Electrics и др. Это все привело к снижению цен на спирально-навитые модули, и для компании DuPont производство половолоконных ОО-элементов становится не привлекательным с экономической точки зрения. DuPont сворачивает их производство.

Однако производство половолоконных ОО-элементов в мире не исчезло полностью. Несколько фирм продолжают выпускать такие модули.

6.2. Спирально-навитые обратноосмотические элементы.

Спирально-навитые обратноосмотические элементы (другое их название рулонные обратноосмотические элементы) нашли наиболее широкое применение.

В этой конструкции (см. Рис.6.2) на центральную трубу (поз.7), по которой отводится фильтрат, навивается «сэндвич», состоящий из двух ОО-мембран (поз.4), сеток-турбулизаторов (поз.5) и прокладки для сбора пермеата (поз.6). Ключевым этапом изготовления спиральных рулонных мембранных модулей является послойная укладка мембран и прокладок вокруг перфорированной трубки отвода пермеата, прокатка и герметизация этой спиральной конструкции. Сжимающая нагрузка, возникающая во время прокатки, вызывает уплотнение спирали, и, как следствие, сжатие прокладки исходной воды и смежных с ней слоев. После прокатки на полученный цилиндр наносится внешнее покрытие из армированного стекловолокна (поз.8) и устанавливаются антителескопические крышки (поз.9).

В этой конструкции (см. Рис.6.2) на центральную трубу (поз.7), по которой отводится фильтрат, навивается «сэндвич», состоящий из двух ОО-мембран (поз.4), сеток-турбулизаторов (поз.5) и прокладки для сбора пермеата (поз.6). Ключевым этапом изготовления спиральных рулонных мембранных модулей является послойная укладка мембран и прокладок вокруг перфорированной трубки отвода пермеата, прокатка и герметизация этой спиральной конструкции. Сжимающая нагрузка, возникающая во время прокатки, вызывает уплотнение спирали, и, как следствие, сжатие прокладки исходной воды и смежных с ней слоев. После прокатки на полученный цилиндр наносится внешнее покрытие из армированного стекловолокна (поз.8) и устанавливаются антителескопические крышки (поз.9).

Вода, подлежащая деминерализации (поз.1), протекает параллельно центральной трубе через щель, образованную сеткой-турбулизатором (поз.5) между двумя активными поверхностями мембран (поз.4) и продавливается через мембраны. Фильтрат (пермеат) собирается внутри пористого материала (поз.6) и по нему движется к центральной трубе (поз.7). Концентрат (поз.2) отводится через перфорацию в крышке (поз.9).

Конечно, обратноосмотическая мембрана является центральным технологическим элементом всей конструкции, однако, нельзя не принимать во внимание и другие конструктивные элементы, которые могут улучшить процесс массопереноса и повысить энергоэффективность процесса обратного осмоса.

Рис.6.2: Принципиальная конструкция спирально-навитого ОО-элемента.

Цифрами обозначены:

Цифрами обозначены:

1 – исходная вода;

2 – выход концентрата;

3 – выход фильтрата (пермеата);

4 – ОО-мембрана;

5 – прокладка (сетка-турбулизатор);

6 – прокладка для сбора пермеата;

7 – перфорированная труба для сбора пермеата;

8 – внешнее покрытие из стекловолокна;

9 – крышка.

Несмотря на свою цилиндрическую конфигурацию ОО-элемент рулонного типа по существу является массообменным устройством с поперечным током, т.к. исходная вода проходит через модуль в осевом направлении, а пермеат движется по спирали в радиальном – в сторону перфорированной трубки для его сбора.

За последние 20 лет конструкция и характеристики спирально-навитых мембранные элементов были значительно улучшены. Их производительность возросла более чем в два раза, а солепроницаемость снижена почти в три раза. Так, например, фирме FILMTEC удалось увеличить площадь поверхности мембраны в 8-и дюймовом модуле с 28 м2 (300 sq.ft) (1980 год) до 41 м2(440 sq.ft), а самое главное то, что пути для дальнейшего увеличения площади поверхности тоже просматриваются. Это можно достигнуть за счет уменьшения толщины прокладок, правда будет возможно до тех, пока будет конструкция модуля останется жесткой. А вот появление на рынке новой серии – 16-и дюймовых мембранных ОО-элементов резко позволяет увеличить площадь поверхности в 4,3 раз до 158 м2 (1725 sq.ft).

Кроме того, максимальное рабочее давление спирально-навитых мембранных ОО-элементов возросло с 6,9 МПа (1000 psi) до 8,3 МПа (1200 psi), что позволило увеличить степень отвода пермеата до 60% и более. Это стало возможным путем внесения конструктивных изменений в системы отвода пермеата и концентрата. Не прекращается работа по совершенствованию конструкции соединительных элементов, в том числе торцевых крышек ОО-элемента.

Последние достижения в области совершенствования конструкции спирально-навитого ОО-элемента способствуют значительной экономии средств, затрачиваемых на изготовление установок обратного осмоса, и делают эту технологию более доступной и широко распространенной в различных частях света.

С некоторых пор все фирмы-изготовители рулонных мембранных элементов пришли к единой системе конструктивных размеров, которые позволяют при необходимости заменить ОО-элемент, выпускаемый одной фирмой, на другой, аналогичный по размерам и характеристикам. В соответствии с этой системой ОО-элементы для промышленного и полупромышленного применения выпускают с наружными диаметрами 2,5”; 4”; 8” и 16”. Длина модулей варьируется.

С некоторых пор все фирмы-изготовители рулонных мембранных элементов пришли к единой системе конструктивных размеров, которые позволяют при необходимости заменить ОО-элемент, выпускаемый одной фирмой, на другой, аналогичный по размерам и характеристикам. В соответствии с этой системой ОО-элементы для промышленного и полупромышленного применения выпускают с наружными диаметрами 2,5”; 4”; 8” и 16”. Длина модулей варьируется.

На Рис.6.3 и Таблице 6.1 приведены эскизы и размеры обратноосмотических рулонных элементов с наружными диаметрами 2,5” и 4”.

Таблица 6.1.

| Тип ОО-модуля |

Наружный диаметр (D), мм (дюймы) |

Длина (А), мм (дюймы) |

Размеры присоединительного штуцера |

| Длина (В), мм |

Диаметр (С),

мм |

| 2514 |

61 (2,5) |

356 (14) |

30 |

19 |

| 2521 |

533 (21) |

| 2526 |

660 (26) |

| 2540 (61–1016) * |

1016 (40) |

| 4014 |

99,4 (4,0) |

256 (14) |

27 |

| 4021 |

533 (21) |

| 4025 |

635 (25) |

| 4040 (100–1016)* |

1016 (40) |

* обозначения отечественных элементов

На Рис.6.4 и Таблице 6.2 приведены эскизы и размеры обратноосмотических рулонных элементов с наружными диаметрами 8” и 16”.

Таблица 6.2.

| Тип ОО-модуля |

Наружный диаметр (D), мм (дюймы) |

Длина (А), мм (дюймы) |

Длина (В), мм |

Диаметр (С),мм (дюймы) |

| 8040 (200–1016) * |

201(8) |

1016 (40) |

– |

29 |

| 1640 |

401,8 (16) |

76,2 (3) |

* обозначения отечественных элементов

В ходе дальнейшего обсуждения мы будем делать акцент на 8-и дюймовую конфигурацию спирально-навитых ОО-элементов, которые наиболее широко используются в ОО-установках, предназначенных для промышленного и муниципального водоснабжения.

7. ОБРАТНООСМОТИЧЕСКИЕ МОДУЛИ

ОО-элементы собираются в пакеты внутри специальных держателей (обратноосмотических модулей), обеспечивающих как герметизацию торцов ОО-элементов, так и их «работу». Держатели ОО-элементов, или как еще их называют высоконапорные корпуса обратноосмотических мембран, выпускаются под все размеры ОО-элементов 2,5”; 4”; 8” и 16” с различной длиной и в зависимости от количества размещаемых в корпусе мембран могут однопатронными и мультипатронными (по аналогии с фильтродержателями для микрофильтрации). Материалом для изготовления служит армированное стекловолокно или нержавеющая сталь.

При работе давление обрабатываемой воды воспринимается только самим корпусом. Конструктивно держатель для ОО-элементов представляет собой полый цилиндр с рядом уплотнительных элементов и торцевыми крышками. Входные/выходные патрубки для подвода/отвода воды размещаются либо на обечайке корпуса, либо на торцевых пластинах. На рисунке показан разрез торца высоконапорного композитного корпуса для мембран 4” с установленным ОО-элементом и без него.

В корпусе держателя могут последовательно размещаться от 1-ого до 8-ми ОО-элементов таким образом, что концентрат из каждого предыдущего элемента представляет собой исходную воду для следующего.

В корпусе держателя могут последовательно размещаться от 1-ого до 8-ми ОО-элементов таким образом, что концентрат из каждого предыдущего элемента представляет собой исходную воду для следующего.

Принципиальная конструкция типичного ОО-модуля высокого давления из композитных материалов, в котором размещены три спирально-навитых ОО-элемента, показана на рисунке 7.1. Исходная вода (поз.1) поступает в ОО-модуль через резьбовое отверстие, расположенное на торцевой входной крышке (поз.8), распределяется внутри корпуса держателя ОО-элементов (поз.4) и подается на первый ОО-элемент (поз.5). Для центровки ОО-элемента в центральный дренажный канал ОО-элемента вставляется втулка, одновременно служащая заглушкой для потока пермеата. В ОО-элементе исходная вода разделяется по пермеат и концентрат. Первый собирается в центральном дренажном канале (перфорированной трубе), а второй направляется в следующий ОО-элемент. На нем также происходит аналогичное разделение. При этом U-образная прокладка второго ОО-элемента разделяет поток исходной воды (концентрат первого ОО-элемента) от потока концентрата, образующего на втором ОО-элементе. Далее, в третий. Все ОО-элементы по центральной дренажной трубе соединяются между собой втулками, которые снабжены О-образными уплотнительными кольцами, утопленными в паз для предотвращения смещения при монтаже. В образованный таким образом канал собирается весь пермеат, который был получен со всех ОО-элементов. От последнего стоящего в ряду ОО-элемента пермеат отводится точно также через втулку, которая соединяется с торцевой крышкой (поз.2). Концентрат от последнего ОО-элемента также отводится через резьбовое отверстие в торцевой крышке (поз.3).

Рис.6.2: Принципиальная конструкция спирально-навитого ОО-модуля с тремя ОО-элементами.

Цифрами обозначены:1 – исходная вода; 2 – выход фильтрата (пермеата); 3 – выход концентрата; 4 – корпус ОО-модуля;5 – спирально-навитые ОО-элементы; 6 – U-образная прокладка ОО-элемента;7 – втулка, соединяющая ОО-элементы для сбора пермеата;

8 – входная торцевая крышка;9 –выходная торцевая крышка.

В качестве примера на следующей странице приведены габаритные размеры для стандартных высоконапорных композитных корпусов для мембран диаметром 8" для различных рабочих давлений, выпускаемых фирмой «CodeLine»

8. УСТАНОВКИ ОБРАТНОГО ОСМОСА

Обратный осмос имеет очень широкий спектр использования, который условно можно подразделить на две основные группы:

- Очистка растворителя. В этом случае продуктом является пермеат

- Концентрирование растворенного вещества. В этом случае продукт — концентрат.

Основным направлением использования обратного осмоса является очистка воды,главным образом обессоливание солоноватых вод и особенно морской воды с целью получения питьевой воды. Другой важнойобластью применения обратноосмотических установок является – использование обратного осмоса как стадии предварительного обессоливания воды при производстве ультрачистой воды (деионизованной воды) для полупроводниковой, медицинской и теплоэнергетической отраслей промышленности.

На стадии концентрирования обратный осмос широко используется в пищевой промышленности (концентрирование фруктовых соков, сахара, кофе) и в молочной промышленности (для концентрирования молока на начальной стадии сыроделия), а также при очистке сточных вод (в гальванике для концентрирования гальваностоков).

8.1. Состав установки обратного осмоса.

Теперь, давайте остановимся на назначении отдельных составляющих установки обратного осмоса. На Рис.8.1 приведен общий вид ОО-установки. На Рис.8.2 представлена принципиальная технологическая схема типовой одноступенчатой обратноосмотической установки.

Теперь, давайте остановимся на назначении отдельных составляющих установки обратного осмоса. На Рис.8.1 приведен общий вид ОО-установки. На Рис.8.2 представлена принципиальная технологическая схема типовой одноступенчатой обратноосмотической установки.

Первой стадией процесса обратного осмоса является тонкая очистка исходной воды от механических примесей. Обычно для  этого используются фильтры патронного типа, размещаемые в однопатронных или мультипатроных фильтродержателях в зависимости от производительности ОО-установки. Механизм работы патронных фильтрующих элементов относится к микрофильтрации, а именно к глубинной и/или поверхностной фильтрации, т.е. механические примеси, задерживаемые фильтрующим элементом, накапливаются внутри слоя фильтрующей перегородки.

этого используются фильтры патронного типа, размещаемые в однопатронных или мультипатроных фильтродержателях в зависимости от производительности ОО-установки. Механизм работы патронных фильтрующих элементов относится к микрофильтрации, а именно к глубинной и/или поверхностной фильтрации, т.е. механические примеси, задерживаемые фильтрующим элементом, накапливаются внутри слоя фильтрующей перегородки.

Вода, очищенная на патронных фильтрах, подается на насос высокого давления, назначением которого является достижение давления исходной среды расчетного давления для осуществления массообменных процессов, протекающих на полупроницаемых обратноосмотических мембранах. Подбор высоконапорного насоса производится исходя из его рабочей характеристики. При этом рабочая точка насоса должна находится в диапазоне от 0,6 – 0,7 максимальной его производительности.

При невозможности установить «паритет» между давлением и производительностью насоса (а это бывает чаще всего) между всасывающим и нагнетающим патрубками насоса устанавливается байпассный вентиль, с помощью которого и осуществляется данная операция (по показаниям ротаметра и манометра исходной воды, поступающей на обратноосмотические модули). Регулировка процесса повышения давления исходной воды производится один раз в процессе пуско-наладочных работ. В процессе эксплуатации ОО-установки осуществляется только контроль рабочих параметров исходной воды.

Из насоса высокого давления поступает на ОО-модули, в которых размещены обратноосмотические элементы, на ОО-мембранах которых собственно и происходит разделение исходной воды на пермеат и концентрат. Концентрат, выходящий из установки обратного осмоса, имеет достаточно высокое давление и его транспортировка к месту сброса или утилизации не вызывает особых трудностей. Давление же пермеата после обратноосмотической установки редко превышает 1 атм. Поэтому, чаще всего его приходиться подавать в накопительную емкость, откуда с помощью повышающего насоса он транспортируется на дальнейшие стадии очистки.

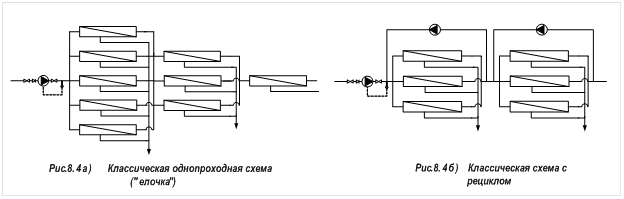

Несколько отдельных ОО-модулей, размещенных параллельно или последовательно по отношению друг к другу, образуют каскад. Задача инженера, проектирующего ОО-установку – собрать модули таким образом, чтобы оптимизировать систему при минимальной себестоимости продукта. Схема потоков в модуле является одним из главных факторов, определяющих степень достигаемого разделения и качественные характеристики работы установки. В принципе в одностадийном или многостадийном процессах обратного осмоса используются две базовые конфигурации потоков: 1) однопроходная система и 2) система с рециркуляцией (см. рис. 8.3 – схемы однопроходной и рециркуляционной систем).

однопроходная схема схема с рециркуляцией

В однопроходной системе сырьевой раствор проходит через единственный модуль (одностадийная система) или систему модулей (многостадийна система) только один раз, т. е. здесь рециркуляция отсутствует. Другими словами, объемная скорость потока над мембраной уменьшается по мере продвижения от входа в модуль к выходу из него. В многостадийных однопроходных процессах это снижение потока компенсируется определенной сборкой модулей, так называемая коническая каскадная схема («елочка»), как это показано на рис. 8.4 а. При такой конфигурации установка может быть спроектирована так, чтобы скорость потока оставалась фактически постоянной. Для этой системы характерно то, что общая, длина пути над мембраной и падение давления велики. Фактор уменьшения объема, т.е. отношение начального объема сырья и объема концентрата, определяется главным образом конфигурацией «елочка», а не приложенным давлением.

Другая конфигурация – это рециркуляционная система, показанная на рис.8.4 б. В этом случае сырье компримируется и прокачивается несколько раз через одну и ту же ступень, состоящую из нескольких модулей. Каждая ступень снабжена рециркуляционным насосом, что позволяет оптимизировать гидродинамические условия. При этом наблюдается лишь небольшое падение давления в каждой ступени, где можно регулировать скорость потока и давление. Система рециркуляции сырья является гораздо более гибкой, чем однопроходная системами ей отдают предпочтение в процессах микрофильтрации и ультрафильтрации, когда можно ожидать сильной концентрационной поляризации и быстрого отложения осадков на мембранах. В то же время, для более простых задач, например при обессоливании морской воды, использование однопроходной системы оказывается экономически оправданным.

Все установки обратного осмоса оснащаются системой автоматического управления и контроля, в которую, как правило, входят: контроллер для управления ОО-установкой, кондуктометр, измерители расхода (ротаметры), манометры и датчики давления.

9. ЭКСПЛУАТАЦИЯ УСТАНОВОК ОБРАТНОГО ОСМОСА

9.1. Общие сведения

В начале этого раздела надо отметить следующие два фактора, существующие при эксплуатации ОО-установки:

- Не существует ни одной ОО-установки, которая бы устойчиво работала без надлежащего выполнения всех регламентированных работ.

- Правильная эксплуатация установки не всегда может предотвратить возникновение застойных зон воды и образование осадков на обратноосмотических мембранах.

Давайте разберемся с термином «надлежащая или правильная эксплуатация». При работе ОО-установки это понятие включает в себя не только тщательное выполнение операций по поддержанию технологических параметров работы установки обратного осмоса, но и системы предварительной подготовки исходных растворов, и замену фильтрующих элементов, и пр. и пр.

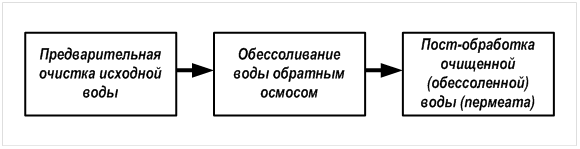

Станция очистки воды с использованием технологии обратного осмоса, как правило, включает в себя отдельные участки, которые показаны на рисунке 9.1.

Первый участок, исходя из опыта инженерной практики, оснащается оборудованием для предварительной обработки воды, которое предназначено для подготовки воды до требований, соответствующих параметрам, рекомендуемым фирмами-производителями обратноосмотических элементов. После предварительной обработки вода подается на установку обратного осмоса, на обратноосмотические мембранные элементы, размещенные в корпусах высокого давления. Под воздействием давления на поверхности мембраны поток исходной воды разделяется на продукт (пермеат), который проходит через мембрану и на заданное количество отходов (концентрат), которое сбрасывается в дренаж. Пермеат обратного осмоса направляется на участок дальнейшей обработки (участок пост-обработки пермеата), где размещается оборудование для удаления из пермеата диоксида углерода (оборудование для декарбонизации) и/или корректируется химический состав пермеата (дозируются химические вещества), или производиться дальнейшее обессоливание воды до требуемого условиями основного технологического процесса.

9.2. Анализ исходных данных.

Установка обратного осмоса будет настолько хорошей, насколько конкретизирована задача при ее подборе.

Первый шаг в этом направлении – убедиться, в каком состоянии находится качество исходной воды. К требуемым аналитическим показателям качества исходной воды мы еще вернемся при рассмотрении труднорастворимых соединений. Этот крайне важно. Чем выше производительность проектируемой системы очистки, тем больше будет значение анализа исходной воды. Чаще всего Заказчики установок обратного осмоса просто не готовы платить за полный анализ исходной воды. Другой проблемой является недоступность аналитических центров, где могут выполнить такой анализ.

На этом же этапе нужно как можно больше узнать, об источнике исходной воды. Поскольку при очистке поверхностной воды может возникать больше проблем, чем для артезианской воды, и наоборот. Если же происходит их смешение, это может оказаться «двойной нагрузкой» на систему очистки. Нужно выяснить о сезонных колебаниях и температуры исходной воды, и ее состава.

Целью всей этой работы является одно – понять: насколько сложен состав исходной воды, и установить последовательность ее правильной предварительной обработки перед установкой обратного осмоса для получения «корректно подготовленной исходной воды».

На следующем этапе надо разобраться в том, какое количество воды будет потребляться, когда и как она будет расходоваться. Старайтесь избегать ошибок, например, зная, что потребление воды составляет 10000 л в «день», и не учитывая при этом, что «день потребления» составляет 8 часов.

И, наконец, нужно точно выяснить какой степени очистки нужен пермеат после ОО-установки, и насколько его качество будет соответствует либо области применения (отрасли промышленности), либо для любой последующей обработки, которая позволит обеспечить потребителя водой надлежащего качества с определенным расходом и давлением.

Только после этого можно определить какую конфигурацию нужно выбрать для будущей установки обратного осмоса.

9.3. Предварительная обработка воды.

Правильный выбор метода подготовки исходной воды является первым шагом к снижению процессов осадкообразования на обратноосмотических мембранах. Часто масса времени и усилий тратятся на очистку мембран, тогда как о стадии предварительной обработки исходной воды просто забывают.

Что означает термин «корректно подготовленная вода»? Хотим обратить Ваше внимание на показатели содержания отдельных ингредиентов в исходной воде, значения которых определяют эксплуатационные характеристики установок обратного осмоса, надежность и долговечность их работы. (см. Таблицу 9.1). Для сравнения в этой же таблице приведены значения этих же веществ согласно требованиям СанПиН 2.1.4.1074.

Сравнительные показатели качества воды Таблица 9.1.

| Наименование ингредиента |

Единицы измерения |

Требования в соответствии с СанПиН |

Требования к исходной воде для ОО-установок |

| Взвешенные вещества (мутность), не более |

мг/л |

1,5 |

0,6 |

| Жесткость общая, не более |

мг-экв/л |

7,0 |

20 |

| Общее солесодержание, не более |

мг/л |

1000 |

50 000 |

| Цветность, не более |

градус |

20 |

3 |

| Значение рН исходной воды, не более |

|

6 – 9 |

3 – 10 |

| Коллоидный индекс (SDI), не более |

мг/л |

– |

0,4 |

| Железо общее, не более |

мг/л |

0,3 |

0,1 |

| Нефтепродукты |

мг/л |

0,1 |

отсутствие |

| Сероводород и сульфиды |

мг/л |

0,003 |

отсутствие |

| Твердые абразивные частицы |

мг/л |

– |

отсутствие |

| Свободный активный хлор не более |

мг/л |

0,3 |

0,1 |

| Окисляемость перманганатная, не более |

мгО2/л |

5,0 |

2,0 |

Различия в требованиях, предъявляемых для исходной воды согласно СанПиН и для ОО-установок, касаются практических всех показателей качества воды, т.е. взвешенных веществ и цветности воды, нефтепродуктов, ПАВ, окисляемости, коллоидов (железа, кремниевой кислоты). Поэтому процессам предварительной подготовки исходной воды перед тем, как подать воду на обратноосмотическую установку следует уделить большое внимание.

В зависимости от степени загрязненности исходной воды методы ее предварительной обработки перед установками обратного осмоса могут включать в себя: тепловую обработку, регулирование рН, пропорциональное дозирование комплексообразующих агентов, биоцидов (окислителей), коагулянтов с помощью насосов-дозаторов, аэрацию, обезжелезивание, адсорбцию на активированном угле, механическая очистка и осветление воды, умягчение (Na-катионирование), предварительные микрофильтрацию или ультрафильтрацию, обеззараживание воды с помощью установок ультрафиолетовая стерилизации.

Все эти методы очистки достаточно широко были освещены нами в статье, посвященной получению деионизованной воды.

Чаще всего основной проблемой, с которой сталкиваются при эксплуатации установки обратного осмоса, является биообрастание обратноосмотических мембран. При этом предварительная обработка исходной воды может оказывать незначительное влияние на этот процесс. Например, размещение блока ультрафиолетовой стерилизации в голове процесса предварительной обработки может незначительно повлиять на загрязнение ОО-установки. Почему? Надо учитывать то, что УФ-стерилизация убивает или дезактивирует до 99,9% бактерий, находящихся исходной воде, но все же их некоторое количество («живых» и «мертвых») проникает дальше, и в том числе в обратный осмос. «Живые» бактерии могут использовать разлагающиеся «мертвые» бактерии в качестве пищи для своего роста.

Второй пример – под химическим воздействием хлора, озона или других окислителей разрушаются жизненно важные молекулы бактерий, убивая бактерии или делая их неспособными к размножению. Кроме того, эти окисляющие соединения расщепляют относительно большие органические молекулы, находящиеся в питательной воде, которые бактерии не могут использовать в своем питании, превращая их в более мелкие, легко усваиваемые ими молекулы. Обрастание после процессов хлорирования/дехлорирования или после озонирования/деозонирования может быть очень высоким.

Дозирование химических реагентов в процессе предварительной подготовки воды становится неотъемлемым процессом для ОО-систем. Резервуары подачи таких химикатов, как антискалант (ингибитор осадкообразования), коагулянт, хлор или восстановитель (например, бисульфит или метабисульфит натрия) могут самостоятельно стать источниками загрязнения. Чтобы предотвратить это тщательно изучайте все рекомендации поставщиков ОО-системы или изготовителей химических реагентов, чтобы определить соответствующие условия для выбора условий эксплуатации резервуаров. Часто наиболее оптимальными подходами к решению данной проблемы являются: использование постоянных поставщиков, полная замена запасов реагента и полная очистка резервуаров.

И, наконец, особое внимание следует сосредоточить на содержании в исходной воде активного хлора. Дело в том, что активный хлор весьма отрицательно воздействует на обратноосмотические мембраны и вызывает их деструкцию (разрушение). Поэтому, если в процессе предварительной очистки воды используются хлорсодержащие агенты, следует обязательно вводить стадию адсорбционной очистки воды на активном угле или дехлорирование путем дозирования бисульфита натрия. Адсорбция при этом поможет снизить такой показатель, как окисляемость воды, отвечающий за общее содержание органических соединений в исходной воде. Однако процесс адсорбции нужно применять только в том случае, когда есть полная уверенность в микробиологической безопасности исходной воды.

После всех стадий предварительной подготовки исходной воды непосредственно перед установкой обратного осмоса вода должна обязательно пройти стадию тонкой очистки – микрофильтрации на картриджном фильтре. Это либо однопатронный (для установок обратного осмоса малой производительности), либо мультипатронный фильтродержатель (или несколько включенных в параллель), состоящий из корпуса с основанием, в котором находятся посадочное (-ые) гнездо (-а) под фильтрующие элементов, и крышки. В качестве фильтрующих элементов обычно используют фильтрующие элементы глубинного типа, изготавливаемые из вспененного и термоскрепленного полипропилена, с условным размером пор 5 мкм. Основным технологическим параметром работы картриджного фильтра, который нуждается в постоянном контроле, является перепад давления на фильтре. Однако нужно помнить еще о том, что фильтры глубинного типа имеют тенденцию «сбрасывать» накопившиеся в фильтрующем слое механические и коллоидные примеси при их «переизбытке» на фильтрующей перегородке или при резких гидравлических ударах.

Для того чтобы как можно больше обезопасить установку обратного осмоса от микробиологического загрязнения последней стадией, как правило, является установка УФ-стерилизации с дозой облучения не менее 25-28 мДж/см.

Перед первоначальным пуском ОО-установки, т.е. прежде чем исходная вода будет подана на нее, оборудование предварительной обработки воды должно быть выведено на рабочий режим, а все подающие коммуникации тщательно промыты. Можно предусмотреть проведение химической стерилизации финишного блока установки предфильтрации, т.е. картриджного фильтра и УФ-стерилизатора вместе с установкой обратного осмоса. После чего проводится, как минимум, двукратная проверка на отсутствие в исходной предварительно подготовленной воде взвешенных веществ, железа, марганца и проверяется допустимый уровень солей жесткости.