СТАТЬИ

РАЗМЫШЛЯЯ «О НАСОСАХ».

(автор: Ген.директор компании "МИРОВЫЕ ВОДНЫЕ ТЕХНОЛОГИИ" - С.В.Черкасов)

Как же все это создавалось?

Уже в древние века с самого начала использования воды для ее доставки в жилище, орошения полей, подачи воды в городские сооружения, заполнения оборонительных рвов вокруг городов и замков человек искал технические возможности подъема и транспортировки воды.

Чтобы набрать воду из источника и принести ее в жилище, человеку пришлось использовать большие листья растений, а когда воды стало не хватать, он «придумал» ковш, который явился первым шагом к изобретению кувшина. Шло время, формы кувшинов менялись, увеличивался их объем и конструктивные особенности. Кувшин «приобрел» ручки, плоское или изогнутое днище. Но постепенно человек стал осознавать, что транспортировка воды отнимает у него огромное количество и сил, и времени. Так родилась мысль об использовании не одного кувшина, а нескольких (причем, достаточно простых), которые подвешивались бы на цепь или колесо. Это устройство приводилось в действие либо с помощью человеческих усилий, либо усилий животных. При этом объем подачи воды и скорость ее подачи зависела как от объема используемых в механизме кувшинов, так и скорости движения этого механизма. Ограничением объема и скорости подачи воды служило усилие, которое надо было создать на перемещение, как самого черпального колеса, так и на подъем кувшинов. Археологические находки доказывают существование таких ковшевых механизмов в Египте и в Китае уже в X веке до н.э. На рисунке представлена схематическая конструкция китайского черпального колеса. Речь идет о колесе, к которому прикреплены глиняные горшки, наполнение которых происходит при движении колеса внутри источника воды, а опорожнение в высшей точке подъема. При этом вода попадала в лоток, по которому самотеком поступала в места ее использования.

достаточно простых), которые подвешивались бы на цепь или колесо. Это устройство приводилось в действие либо с помощью человеческих усилий, либо усилий животных. При этом объем подачи воды и скорость ее подачи зависела как от объема используемых в механизме кувшинов, так и скорости движения этого механизма. Ограничением объема и скорости подачи воды служило усилие, которое надо было создать на перемещение, как самого черпального колеса, так и на подъем кувшинов. Археологические находки доказывают существование таких ковшевых механизмов в Египте и в Китае уже в X веке до н.э. На рисунке представлена схематическая конструкция китайского черпального колеса. Речь идет о колесе, к которому прикреплены глиняные горшки, наполнение которых происходит при движении колеса внутри источника воды, а опорожнение в высшей точке подъема. При этом вода попадала в лоток, по которому самотеком поступала в места ее использования.

Ограничения объема и скорости подачи воды, возникающие при использовании мускульной силы, привели к тому, что человек стал искать альтернативные источники энергии для вращения черпального колеса. Так появились «установки водоснабжения», использующие в качестве подъемной силы движение воздуха (ветряки) или движение воды. Такое решение дало возможность перекачивать огромные количества воды (по тем временам), затрачивая при этом минимальные средства, т.к. ни ветер, ни течение реки, не требовали еды, жилья и каких-либо других условий существования. И все же, огромная часть воды терялась только на стадии ее подъема в черпальном колесе. Эти потери воды были связаны с недостаточной прочностью глиняных кувшинов и их неполном заполнении из-за «заклинивания», а также из-за того, что крепление кувшинов и сам процесс их заполнения/опорожнения требовал вращения кувшинов вокруг собственной оси. Последнее обстоятельство крайне ограничивало количество кувшинов, располагаемых на черпальном колесе.

Ограничения объема и скорости подачи воды, возникающие при использовании мускульной силы, привели к тому, что человек стал искать альтернативные источники энергии для вращения черпального колеса. Так появились «установки водоснабжения», использующие в качестве подъемной силы движение воздуха (ветряки) или движение воды. Такое решение дало возможность перекачивать огромные количества воды (по тем временам), затрачивая при этом минимальные средства, т.к. ни ветер, ни течение реки, не требовали еды, жилья и каких-либо других условий существования. И все же, огромная часть воды терялась только на стадии ее подъема в черпальном колесе. Эти потери воды были связаны с недостаточной прочностью глиняных кувшинов и их неполном заполнении из-за «заклинивания», а также из-за того, что крепление кувшинов и сам процесс их заполнения/опорожнения требовал вращения кувшинов вокруг собственной оси. Последнее обстоятельство крайне ограничивало количество кувшинов, располагаемых на черпальном колесе.

Прорыв в конструкции черпального колеса произошел только в средние века, в 1724 году, когда Я.Лейпольд предложил укрепить вместо кувшинов черпального колеса изогнутые трубки. При вращении колеса вода поднималась до его средней оси. Данное подъёмное устройство приводится в движение также за счёт течения реки. В этой конструкции бросается в глаза форма изогнутых трубок. Они имеют поразительное сходство с каналами рабочего колеса современного насоса.

И все же родоначальником всех современных насосов следует считать величайшего ученого и математика Древней Греции Архимеда, который еще в 250 году до н.э. описал винт, названный его именем. Вода поднималась наверх за счёт вращения винта в трубе или резервуаре. Но так как в то время не были ещё известны надёжные уплотнения и способы центровки самого винта в трубе, достаточно большое количество воды стекало назад по стенкам трубы. И все же, изменяя угол наклона винта, наши предки добились потрясающих успехов. Винтовые насосы уже в то время конструировались таким образом, что при их эксплуатации можно было выбрать оптимум между максимальным количеством перекачиваемой  воды и максимальным напором. Согласно различным историческим источникам, установлено, что винтовые насосы того времени использовались с углом наклона лопастей 37° и 45° (сравните современные насосы). При этом достигался напор от 2 м до 6 м, а максимальная подача составляла приблизительно 10 м3/ч.

воды и максимальным напором. Согласно различным историческим источникам, установлено, что винтовые насосы того времени использовались с углом наклона лопастей 37° и 45° (сравните современные насосы). При этом достигался напор от 2 м до 6 м, а максимальная подача составляла приблизительно 10 м3/ч.

Исследования наших предков помогли установить определенную зависимость между наклоном винта и мощностью насоса: «Чем больше угол наклона лопастей насоса, тем больший напор достигается при уменьшении объёма перекачиваемой воды». И снова же наблюдается разительное сходство с современным центробежным насосом при его изготовлении и эксплуатации.

Конструктивно современные насосы мало чем отличаются от тех, которые использовали наши предки. Конечно, появились современные конструкционные материалы, сальниковые и винтовые уплотнения, изменился приводной механизм и пр. И все-таки ни винт, ни угол наклона его лопастей не претерпели никаких изменений… По-прежнему при проектировании насосов мы делаем упор на соотношение напора и объема перекачиваемой среды (так называемую, рабочую характеристику насоса). По-прежнему при конструировании насосов мы определяем, какой угол наклона лопастей лучше использовать в том или ином случае, т.е. что нам предпочтительней – напор или объем перекачиваемой среды и прочее, и прочее…

Какие же основные типы насосов существуют в настоящее время?

В настоящее время при инженерном оформлении различных технологических процессов огромную роль играют насосы. Они выполняют всевозможные функции: начиная от обыкновенной «перекачки» воды из емкости в емкость или канализационной воды в дренаж, кончая подачей на процессы получения сверхчистой воды. Без существования насосов сейчас не обойдется ни один дом, ни одно производство, ни один технологический процесс.

Основными характеристиками работы любого насоса являются производительность, напор и высота всасывания.

Прежде всего, необходимо перечислить те насосы, которые являются наиболее «популярными» в системах водоснабжения, а также главные «плюсы» и «минусы», которые могут быть при определенных обстоятельствах основными «критериями» при подборе насоса:

Поршневые насосы, которые, как ни странно, являются наиболее распространенным типом насосов, используемых в настоящее время в быту и промышленности. Принцип действия этого типа насосов основан на возвратно-поступательном движении одного цельного цилиндра (поршня) внутри другого пустотелого цилиндра (корпуса), в результате чего внутри второго цилиндра создается эффект разрежения/нагнетания. В зависимости от положения полнотелого цилиндра (поршня) в камере насоса (корпусе) создается либо давление разрежения (процесс всасывания), либо давление нагнетания (создания давления в напорной линии). Процесс регулируется с помощью системы всасывающих и нагнетательных клапанов. Поршневые насосы могут быть простого, двойного действия, и иметь прямой и косвенный привод. Следует выделить отдельный вид поршневых насосов – поршневые насосы диафрагмового (мембранного) типа, в которых контакт между перекачиваемой средой и поршнем происходит через эластичную мембрану (диафрагму). К последней серии поршневых насосов относят как обычные бытовые насосы марок «Малыш», «Ручеек», так и дозирующие мембранные насосы таких известных фирм как «TEKNA», «EMEC», «Prominet» и пр.

Поршневые насосы, которые, как ни странно, являются наиболее распространенным типом насосов, используемых в настоящее время в быту и промышленности. Принцип действия этого типа насосов основан на возвратно-поступательном движении одного цельного цилиндра (поршня) внутри другого пустотелого цилиндра (корпуса), в результате чего внутри второго цилиндра создается эффект разрежения/нагнетания. В зависимости от положения полнотелого цилиндра (поршня) в камере насоса (корпусе) создается либо давление разрежения (процесс всасывания), либо давление нагнетания (создания давления в напорной линии). Процесс регулируется с помощью системы всасывающих и нагнетательных клапанов. Поршневые насосы могут быть простого, двойного действия, и иметь прямой и косвенный привод. Следует выделить отдельный вид поршневых насосов – поршневые насосы диафрагмового (мембранного) типа, в которых контакт между перекачиваемой средой и поршнем происходит через эластичную мембрану (диафрагму). К последней серии поршневых насосов относят как обычные бытовые насосы марок «Малыш», «Ручеек», так и дозирующие мембранные насосы таких известных фирм как «TEKNA», «EMEC», «Prominet» и пр.

Основными достоинствами применения поршневых насосов являются:

- высокая точность подачи перекачиваемой жидкости;

- высокий КПД;

- низкая зависимость производительности насоса при увеличении напора;

- отсутствие снижения КПД при сверхмалых расходах;

- компактность;

- простота устройства и эксплуатации.

Основными недостатками применения поршневых насосов являются:

- неравномерность подачи перекачиваемой жидкости;

- невозможность перекачивания больших объемов жидкости;

- невозможность перекачивания загрязненных жидкостей (вплоть до частиц с размерами 10 мм).

Исходя из этого, определились основные области применения поршневых насосов. Это:

- подача воды для бытовых нужд из колодцев, открытых водоемов и пр.

- точное дозирование либо воды, либо каких-либо компонентов в системах водоподготовки;

- повышение давления в системах водоснабжения.

Подбор поршневых насосов и условия их применения надо тщательно согласовывать либо с изготовителями, либо с проектировщиками систем водоснабжения и установок очистки воды.

Центробежные насосы, принцип действия которых основан на вращении пресловутого «винта Архимеда» внутри камеры нагнетания (корпуса). Процесс передавливания жидкости регулируется с помощью системы всасывающих и нагнетательных клапанов. К этому виду насосов относятся как обычные циркуляционные насосы, так и многоступенчатые высоконапорные насосы, имеющие в составе камеры нагнетания не одну, несколько (вплоть до 15) ступеней повышения давления жидкости. При описании центробежных насосов надо упомянуть весьма существенную деталь. Эти насосы не могут работать в «сухом виде». Поэтому при проектировании систем водоснабжения надо учитывать как условия всасывания, так и условия нагнетания центробежных насосов.

Центробежные насосы, принцип действия которых основан на вращении пресловутого «винта Архимеда» внутри камеры нагнетания (корпуса). Процесс передавливания жидкости регулируется с помощью системы всасывающих и нагнетательных клапанов. К этому виду насосов относятся как обычные циркуляционные насосы, так и многоступенчатые высоконапорные насосы, имеющие в составе камеры нагнетания не одну, несколько (вплоть до 15) ступеней повышения давления жидкости. При описании центробежных насосов надо упомянуть весьма существенную деталь. Эти насосы не могут работать в «сухом виде». Поэтому при проектировании систем водоснабжения надо учитывать как условия всасывания, так и условия нагнетания центробежных насосов.

Область применения рассматриваемого типа насосов очень велика. Они в первую очередь зависят от свойств, условий и источника перекачиваемой среды. И все же… Постараемся перечислить хотя бы часть из них. Это:

- подача воды из артезианских скважин, колодцев и пр.;

- перекачка дренажных и канализационных стоков;

- повышение давления в системах водоснабжения;

- циркуляция воды в системах закрытого типа (горячее водоснабжение, охлаждение, контуры сверхчистой воды и пр.).

Подбор центробежных насосов и условия их применения надо тщательно согласовывать либо с изготовителями, либо с проектировщиками систем водоснабжения и установок очистки воды.

Основными достоинствами применения центробежных насосов являются:

- равномерность подачи перекачиваемой жидкости (при определенном напоре);

- возможность перекачивания больших объемов жидкости;

- возможность перекачивания загрязненных жидкостей (вплоть до частиц с размерами 10 мм);

- компактность;

- ростота устройства и эксплуатации;

Основными недостатками применения центробежных насосов являются:

Дозирующие насосы.

Наш дальнейший обзор насосной техники мы продолжим с обсуждения поршневых насосов, как наиболее распространенных в промышленности. И в частности остановимся на их разновидности – дозирующих насосах. Этот выбор сделан не случайно. Именно эта разновидность поршневых насосов наиболее востребована на рынке, как на отечественном, так и на международном.

Причины популярности дозирующей техники кроятся в технологических процессах очистки воды: коагуляции, флотации, дезинфекции, коррекции состава обрабатываемой воды и пр. Ни один из перечисленных процессов не может обходиться без внесения в воду растворов реагентов. Немаловажным фактором при обработке воды химическими реагентами играет точность их внесения. Здесь, как ни, кстати, оказалось одно из основных достоинств поршневых насосов – это высокая точность подачи перекачиваемой жидкости. Вторым преимуществом применения поршневых насосов для процессов дозирования является небольшое рабочее пространство камеры нагнетания, что, как сокращает потери химических реагентов (порой очень дорогостоящих) при их дозировании, так позволяет изготовить саму камеру из коррозионностойких материалов, способных выдержать контакт практически с любой агрессивной средой. И, наконец, третьим фактором, оказавшим свое влияние на столь широкое применение поршневых насосов для процессов дозирования, является возможность увеличения или уменьшения рабочего пространства камеры нагнетания за счет регулировки длины хода поршня.

Так какие же задачи решаются с помощью дозирующих насосов в современных системах водоподготовки? Это:

- дозирование растворов биоцидов (окислителей) в процессах дезинфекции воды;

- дозирование растворов коагулянтов перед осветляющими фильтрами;

- дозирование ингибитора в установках обратного осмоса;

- корректировка химического состава воды в процессах приготовления различного рода напитков;

- корректировка химического состава воды в теплоэнергетических процессах (вода для водогрейных и паровых котлов, вода для оборотных систем водоснабжения, обработка систем парового конденсата и пр.);

- дозирование реагентов для дезинфекции воды в плавательных бассейнах и корректировки ее химического состава.

И это далеко не весь перечень возможных применений дозирующих насосов, так как мы затронули только две отрасли промышленности (пищевую и теплоэнергетическую). В процессе последующего обсуждения конструкционных особенностей той или иной группы дозирующей техники мы будет обращать внимание на области их предпочтительного применения.

Такой широкий спектр использования дозирующих насосов вызвал настоящую «бурю» в конструкторских разработках, что привело к появлению на свет насосов-дозаторов различных типов, мощностей и модификаций. Теперь давайте попробуем разобраться во всем том многообразии дозирующей техники, которая представлена сейчас на рынке.

Классификация дозирующих насосов

При всем своем многообразии насосы-дозаторы подразделяются:

- в зависимости от конструкции поршня – на плунжерные и диафрагменные;

- в зависимости от типа привода – на насосы с механическим и гидравлическим приводом.

Насосы-дозаторы характеризуются скоростью подачи дозируемой жидкости, максимальным рабочим давлением, точностью дозирования, типом рабочей камеры (в зависимости от того какой насос плунжерный или диафрагмовый), видом материала, из которого изготовлена рабочая камера. В Таблице 1 представлены основные конструкционные материалы рабочей камеры и поршня для насосов-дозаторов плунжерного и диафрагменного (мембранного) типа.

Таблица 1.

| Тип насоса |

Материал изготовления |

| головка |

плунжер |

мембрана |

| Плунжерный |

кислотоупорная сталь |

кислотоупорная сталь |

- |

| кислотоупорная сталь |

керамика |

- |

| PTFE, PVC, PE, PVDF |

керамика |

- |

| Мембранный |

кислотоупорная сталь |

- |

PTFE |

| PTFE, PVC, PE, PVDF |

- |

PTFE |

Принятые обозначения конструкционных материалов:

PTFE – политетрафторэтилен (фторопласт);

PVC – поливинилхлорид;

РЕ – полиэтилен;

РР – полипропилен;

PVDF – поливинилдифторид.

Конструкционные материалы, из которых изготовлены рабочая камера и поршень (или мембрана), должны быть всесторонне подвержены экспертизе на предмет химической совместимости материала с перекачиваемой средой.

Подача реагентов насосами-дозаторами регулируется изменением длины хода поршня или числа ходов (рабочих циклов). Изменение длины хода поршня производиться либо с помощью микрометрического винта, либо с помощью специальных механических делителей, ограничивающих ход поршня. Изменение числа ходов поршня осуществляется за счет электрической схемы управления насосом. Как правило, насосы-дозаторы имеют предохранительные клапана и устройства для стравливания воздуха из рабочей камеры.

Практически все современные насосы-дозаторы оснащены электронными контроллерами для их управления, позволяющими не только изменять подачу реагента с панели управления насосом, но и регулировать скорость дозирования по сигналам, поступающим от внешних контрольно-измерительных устройств (например, импульсных счетчиков, приборов (или датчиков) контроля показателей качества воды и пр.). Основные типы контроллеров, применяющихся для управления дозирующими насосами, перечислены в Таблице 2.

Таблица 2

| Описание контроллеров |

| Управление насосом для постоянного дозирования с регулируемой частотой хода (10..100%). |

| Управление насосом для постоянного дозирования с регулируемой частотой хода (10..100%) с возможностью подсоединения датчика уровня реагента в расходном баке. |

| Управление насосом для постоянного дозирования с регулируемым числом ходов (10..100%) и регулируемым объемом хода (0..100%). |

| Управление насосом постоянного дозирования с регулируемым числом ходов (10..100%) и регулируемым объемом хода (0..100%) с возможностью подсоединения датчика уровня реагента в расходном баке. |

| Управление насосом для постоянного дозирования с регулируемым объемом хода (0..100%) с возможностью подсоединения датчика уровня реагента в расходном баке; оснащен ЖК-дисплеем и микропроцессорным управлением. |

| Управление насосом для пропорционального дозирования с управлением по стандартному аналоговому сигналу (0..20 мА, 4..20 мА), поступающему от периферийного устройства. |

| Управление насосом для пропорционального дозирования с управлением по стандартному аналоговому сигналу (0..20 мА, 4..20 мА), поступающему от периферийного устройства, с возможностью подсоединения датчика уровня реагента в расходном баке. |

| Управление насосом для пропорционального дозирования с интегрированным контроллером стандартного аналогового сигнала (0..20 мА, 4..20 мА), поступающего от периферийного устройства, с возможностью подсоединения датчика уровня реагента в расходном баке. |

| Управление насосом для пропорционального дозирования с управлением по стандартному аналоговому сигналу (0..20 мА, 4..20 мА), поступающему от периферийного устройства, с возможностью подсоединения датчика уровня реагента в расходном баке; оснащен ЖК-дисплеем и микропроцессорным управлением. |

| Управление насосом для пропорционального дозирования по сигналу с импульсного водосчетчика; оснащается делителем и /или мультипликатором для входных импульсов. |

| Управление насосом для пропорционального дозирования по сигналу с импульсного водосчетчика, с возможностью подсоединения датчика уровня реагента в расходном баке; оснащается делителем и /или мультипликатором для входных импульсов. |

| Управление насосом для пропорционального дозирования по сигналу с импульсного водосчетчика, с возможностью подсоединения датчика уровня реагента в расходном баке; оснащается 60-ти секундным (0..60") таймером. |

| Управление насосом для пропорционального дозирования через интерфейс RS 485. |

Насосы-дозаторы плунжерного типа

Плунжерные дозирующие насосы обычно используют там, где требуется мощный напор дозируемой среды (до 20-30 МПа и  более) или же там где требуется большой объем дозируемого реагента. Они предназначены для объемного напорного дозирования нейтральных, агрессивных, токсичных и вредных жидкостей, эмульсий и суспензий с высокой кинематической вязкостью (порядка 10–4 – 10–5 м2/с), с плотностью до 2000 кг/м3. В зависимости от типа насоса (диаметр поршня, характеристика насоса и число ходов поршня) подача может изменяться от нескольких десятых миллилитра до нескольких тысяч литров в час.

более) или же там где требуется большой объем дозируемого реагента. Они предназначены для объемного напорного дозирования нейтральных, агрессивных, токсичных и вредных жидкостей, эмульсий и суспензий с высокой кинематической вязкостью (порядка 10–4 – 10–5 м2/с), с плотностью до 2000 кг/м3. В зависимости от типа насоса (диаметр поршня, характеристика насоса и число ходов поршня) подача может изменяться от нескольких десятых миллилитра до нескольких тысяч литров в час.

Принципиальная конструкция насосов-дозаторов этого типа представлена на Рис.1. Принцип действия плунжерных насосов основан на возвратно-поступательном движении одного цельного цилиндра (поршня) внутри другого пустотелого цилиндра (корпуса), в результате чего внутри второго цилиндра создается эффект разрежения/нагнетания. В зависимости от положения полнотелого цилиндра (поршня) в камере насоса (корпусе) создается либо давление разрежения (процесс всасывания), либо давление нагнетания (создания давления в напорной линии). Процесс регулируется с помощью системы всасывающих и нагнетательных клапанов. Эти насосы обеспечивают очень точное дозирование, т.к. и поршень, и рабочая камера, изготовлены из материалов, практически не подверженных каким-либо механическим изменениям в процессе эксплуатации насоса (за исключением процессов коррозии и механического износа движущихся частей).

Конструкционной особенностью таких насосов-дозаторов является то, что перекачиваемая среда непосредственно контактирует с материалом не только рабочей камеры, но и с поршнем. Поэтому при подборе материалов, из которых будет изготовлена рабочая камера и поршень, особое внимание надо обратить не только на химическую совместимость конструкционных материалов и перекачиваемой среды, но и на содержание в последней абразивных материалов. Наличие абразивов в дозируемой жидкости (особенно микронных размеров) может привести к их накоплению в полости, образующейся между цилиндрическими поверхностями поршня и рабочей камеры, что вызовет дополнительный механический износ, а, в конечном счете, нарушение, как точности дозирования (вплоть до «заклинивания» насоса), так и герметичности рабочей камеры. Для защиты поршня от воздействия дозируемых агрессивных реагентов плунжерные насосы оснащаются сильфонами из высоколегированной стали или мембранами из фторопласта, разделяющими проточную часть насоса и приводную камеру с движущимся в ней поршнем (плунжером).

В качестве привода плунжерных насосов чаще всего используется механический тип привода с передачей вращательного момента электродвигателя на возвратно-поступательное движение поршня через различные модификации кривошипно-шатунных механизмов.

Мембранные (диафрагменные) дозирующие насосы

В мембранных (диафрагменных) дозирующих насосах всасывание и выталкивание вещества из рабочей камеры происходит за  счет вынужденного колебания мембраны, фактически являющейся одной из стенок рабочей камеры. Принципиальная конструкция насосов-дозаторов этого типа представлена на Рис.2. Использование в качестве своеобразного «поршня» эластичной мембраны обуславливает и преимущества, и недостатки диафрагменных насосов.

счет вынужденного колебания мембраны, фактически являющейся одной из стенок рабочей камеры. Принципиальная конструкция насосов-дозаторов этого типа представлена на Рис.2. Использование в качестве своеобразного «поршня» эластичной мембраны обуславливает и преимущества, и недостатки диафрагменных насосов.

К преимуществам использования этого типа насосов, прежде всего, следует отнести отсутствие каких-либо движущихся частей в рабочей камере, что исключает попадание в перекачиваемую среду каких-либо механических примесей при работе насоса. Именно поэтому, насосы мембранного типа используют для дозирования сверхчистых реагентов или ультрачистой воды в электронной и фармацевтической областях промышленности. Вторым, неоспоримым преимуществом диафрагменных насосов-дозаторов является возможность полного изготовления рабочей камеры из коррозионностойких материалов, способных выдерживать контакт практически с любой агрессивной средой. Это достоинство дозирующих насосов обусловило их широкое применение в химической промышленности. И, наконец, отсутствие «застойных» зон в рабочей камере насоса позволяет перекачивать с помощью их жидкости, содержащие абразивы (например, СОЖи). Поэтому, мембранные насосы-дозаторы являются самими востребованными на рынке.

Основным недостатком мембранных насосов-дозаторов следует считать невысокую точность дозирования (по сравнению с плунжерными). Это связано:

а) с циклом колебаний мембраны (невозможно предугадать режим растяжения/сжатия эластомера, особенно тогда, когда изменяется температура перекачиваемой среды);

б) с накапливающейся со временем «усталости» материала мембраны (эластомер теряет свои первоначальные характеристики, растягивается и, в конечном итоге, ухудшается не только точность дозирования, но и основные характеристики насоса).

Второй отрицательный фактор использования насосов-дозаторов этого типа опять же связан с мембранами, точнее с их механической прочностью. Воздействие каких-либо крупных механических включений на поверхность мембраны может привести к разрушению, и, как следствие, к потере герметичности рабочей камеры. Третьим недостатком является невысокая производительность мембранных насосов и достаточно низкое развиваемое рабочее давление. Это опять же связано с применением в качестве «поршня» эластичной мембраны.

Эти недостатки не дают покоя конструкторской мысли. Фирмы-производители постоянно вносят изменения в конструкцию диафрагменных насосов, изменяют состав эластомеров, вводят наполнители для улучшения прочностных характеристик мембран и пр. Например, появились насосы-дозаторы со сдвоенной диафрагмой, конструкция которых позволяет «определять» состояние рабочей мембраны и даже «оповещать» владельца о разрушении… И все же эти изменения носят только узконаправленный характер и не касаются основного принципа действия и конструкции мембранного дозирующего насоса.

В качестве привода мембранных насосов-дозаторов наиболее традиционным является электромагнитный (соленоидный) привод. При этом колебательное движение штока, движущегося в электромагнитном поле соленоида, передается на мембрану. Регулировка дозирования осуществляется посредством изменения амплитуды и частоты хода штока. Особенности такой конструкции привода обусловливают равную продолжительность относительно коротких периодов всасывания и нагнетания насоса за время одного рабочего цикла. Ко второму, по распространенности, приводу для мембранных насосов относят привод с передачей вращательного момента электродвигателя на возвратно-поступательное движение поршня через кривошипно-шатунный механизм, который мы уже упоминали при обсуждении плунжерных насосов.

И, наконец, наиболее «экзотичным» приводом для мембранных дозирующих насосов является гидравлический привод. Диафрагменные насосы-дозаторы, оснащенные гидравлическим приводом, отличаются очень точным дозированием, но все же несколько уступают плунжерным насосам. Их используют для коррозионных, токсичных, абразивных, загрязненных или вязких жидкостей. Они могут иметь одинарную или двойную диафрагму. Подача реагентов насосами этого типа может достигать 2500 л/ч при высоком давлении. Возникновение колебательных движений рабочей мембраны при использовании гидравлического привода осуществляется за счет колебаний жидкости, находящейся по другую сторону мембраны. Эти колебания вызываются сокращением/увеличением объема этой жидкости, как за счет традиционных приводов, так и за счет пневматических устройств. Их основным достоинством является то, что на рабочую мембрану таких насосов воздействует не шток (поршень), а жидкость. Это позволяет равномерно распределить нагрузку на всю поверхность мембраны, и продлить срок службы эластомера.

Как правильно подобрать насос-дозатор?

Выбор насоса-дозатора дело не простое, поэтому его лучше доверить специалистам. И все-таки в рамках нашего обсуждения следует определить тот круг вопросов, на которые придется Вам ответить.

Прежде всего, надо определиться с основными характеристиками: производительностью насоса (л/ч) и его рабочим давлением (МПа). Затем дать характеристику перекачиваемой среде: наименование реагента (если используется раствор, то концентрацию основного вещества, % или г/л), вязкость (сПз или м2/с), плотность (кг/м3), температура (оС), наличие взвешенных веществ (% или мг/л). И, наконец, определиться с исполнением самого насоса: взрывозащищенность, класс защиты корпуса (IP), управление насосом (ручное, пропорциональное по основному расходу воды (при этом определить основной расход, м3/ч), пропорциональное по стандартному внешнему аналоговому сигналу (0..20 мА, 4..20 мА), необходимость недельного программирования, оснащение ЖКИ и пр.).

При выборе схемы управления насосом-дозатором по стандартному внешнему аналоговому сигналу (0..20 мА, 4..20 мV) следует указать, какой из показателей качества воды будет определяющим для работы насоса-дозатора. В настоящее время чаще всего для управления насосами используются следующие приборы (датчики), осуществляющие контроль:

- величины водородного показателя рН;

- содержание активного хлора (как органического, так и неорганического);

- величины Red-Ox (окислительно-восстановительного) потенциала;

- величины удельной электропроводности (удельного сопротивления);

- значение мутности.

Перечисленные показатели являются, как правило, определяющими на отдельных стадиях подготовки воды, поэтому на вторичных измерительных приборах задаются верхний и нижний предел значения контролируемого параметра. Насос-дозатор поддерживает значение этого параметра в заданных пределах.

Монтаж насосов-дозаторов

Обсуждая дозирующие насосы невозможно обойти вниманием основные требования к их монтажу, а также схемы их обвязки. Это связано с тем, что кроме собственно насоса-дозатора в схеме монтажа насоса следует предусмотреть и дополнительные устройства, обеспечивающие как устойчивую работу насоса, так и получение гомогенной смеси дозируемого реагента с обрабатываемой водой.

Прежде всего, обратим внимание на емкости для растворения и хранения дозируемого реагента. При их подборе следует учесть следующие моменты:

- Высота емкости не должна превышать высоты всасывания насоса (если насос устанавливается непосредственно на емкости).

- Емкость должна быть снабжена крышкой для проведения внутреннего осмотра и местом для крепления перемешивающего устройства (при необходимости).

- Для сообщения с атмосферой должен быть предусмотрен резьбовой штуцер (возможность подключения фильтра).

- Материал, из которого изготовлена емкость, должен быть химически совместим с дозируемой средой.

При дозировании небольших объемов реагентов чаще всего для растворения и хранения дозируемых реагентов используются специальные емкости, изготовленные либо из полиэтилена, либо из полипропилена. Такие емкости имеют следующий ряд стандартных объемов: 50 л, 100 л, 200 л, 500 л и 1000 л. При дозировании больших объемов следует предусмотреть специальные склады химических реагентов, где будут приготавливаться, отфильтровываться и храниться дозируемые среды.

На окончании всасывающего трубопровода, находящегося внутри емкости, должны быть установлены обратный клапан и датчик контроля уровня жидкости в емкости (для насосов с возможностью подключения такого датчика). Обратный клапан и датчик контроля уровня должны располагаться строго вертикально, во избежание их «залипания». При дозировании агрессивных жидкостей на линии всасывания насоса следует установить запорный вентиль.

На линии нагнетания насоса-дозатора следует также установить обратный клапан и запорный вентиль для отсечения напорной линии насоса от трубопровода (или емкостного оборудования), куда осуществляется подача дозируемой жидкости. Для гомогенизации (лучшего перемешивания) дозируемого реагента и основного потока воды после узла ввода реагента на основном трубопроводе следует установить статический смеситель (особенно при дозировании вязких жидкостей).

Насос-дозатор следует жестко закрепить, чтобы во время его работы отсутствовала бы какая-либо вибрация. Всасывающий и нагнетательный клапана дозирующей головки (рабочей камеры) должны располагаться строго вертикально, во избежание их «залипания». Обвязка насоса-дозатора должна быть выполнена таким образом, чтобы был свободный доступ к насосу, и чтобы можно было легко демонтировать дозирующую головку.

Если обвязка насоса-дозатора осуществляется с помощью гибких шлангов, то они должны прокладываться свободно без каких-либо перегибов или натяжения. Любые изгибы шлангов должны быть плавными без «переломов». Шланг линии всасывания следует проложить таким образом, чтобы исключить возможность образования воздушных «пробок», т.е. с уклоном вверх.

Те же требования относятся и к обвязке насосов-дозаторов с помощью жестких трубопроводов.

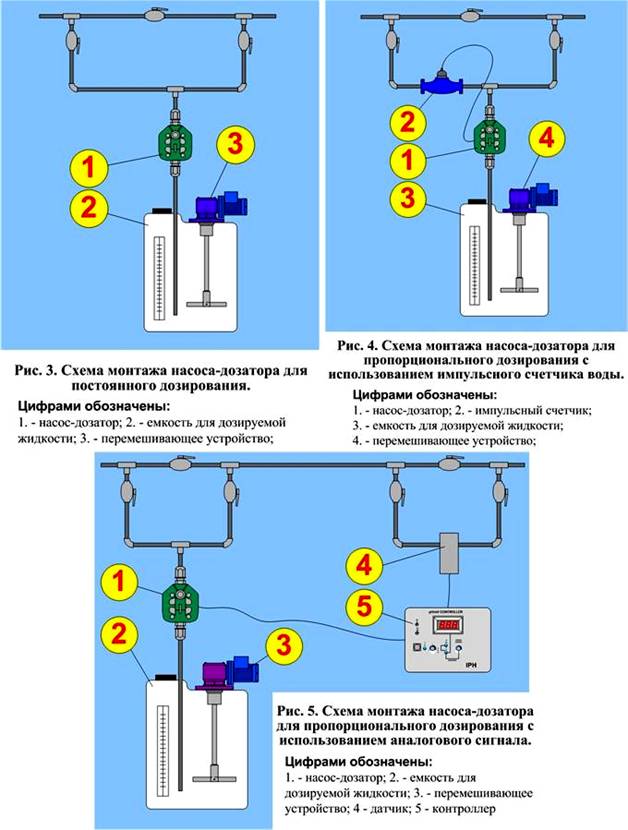

На Рис.3, 4, 5 представлены типовые схемы монтажа насосов-дозаторов.

ЦИРКУЛЯЦИОННЫЕ НАСОСЫ

Элементы циркуляционной системы.

Начиная наше обсуждение циркуляционных насосов, прежде всего, следует обратить внимание на функциональные различия между работой насоса в отопительной системе (или системе охлаждения) и насоса, служащего для обычного перекачивания жидкости. В нашем случае речь пойдет о циркуляционной системе закрытого типа, конструкция которой не допускает попадания каких-либо «вредных ингредиентов» извне. Такие циркуляционные системы используются как для отопления зданий и сооружений, так и для систем охлаждения технологического оборудования.

Основным назначением циркуляционного насоса является увеличение скорости протекания воды (или жидкости) в системе подачи/отвода тепла. В результате этого циркуляционная система может более оперативно реагировать на температурные колебания теплоносителей, повышается коэффициент теплопередачи, и, тем самым, упрощается процесс регулирования. Существует и побочный эффект от установки циркуляционного насоса – это возможность использовать трубы с меньшим условным проходом. Таким образом, в трубопроводе циркуляционной системы может находиться меньшее количество воды, что снижает инерционность системы в целом.

|

В целом любую циркуляционную систему можно разделить на следующие составные части: элементы, производящие тепло, элементы, потребляющие тепло, систему переноса тепла и регулирующие элементы. К первым относят отопительные котлы, циркуляционные водонагреватели, пластинчатые теплообменники, охлаждаемое оборудование. Система переноса тепла и распределения тепла включает в себя трубопроводы, распределительные устройства, накопительные станции и, конечно же, циркуляционный насос. Под потребителями тепла следует понимать отопительные агрегаты (радиаторы, конвекторы, пластинчатые отопительные элементы и т.п.).

При обычном перекачивании (например, из емкости в емкость) насос преодолевает не только потери на трение в трубопроводах, но и затрачивает энергию на «продавливание» различных местных сопротивлений (столба жидкости, различного рода фильтрующих загрузок, создание противодавления). При этом потери напора в этих системах, прежде всего, обусловлены созданием необходимого противодавления (Нг), а остальные составляющие потерь хоть и не постоянны, но их колебания мало влияют на скорость перекачивания жидкости (рис.4).

|

Рис.4. Принципиальная схема работы насоса в режимеперекачивания.

|

В циркуляционном контуре следует различать два принципиально различных вида давления:

- Статическое давление, т.е. общее давление в системе циркуляции. Это давление определяется условиями эксплуатации потребителей и производителей тепла.

- Динамическое давление, т.е. давление, возникающее в результате работы циркуляционного насоса, которое служит для преодоления суммы всех потерь напора на трении в трубопроводе. Именно за счет динамического давления поддерживается постоянное движение воды в циркуляционном контуре.

|

Рис.5. Принципиальная схема работы насоса в режиме циркуляции.

|

В случае работы насоса в системе циркуляции необходимо представить себе, что вода в трубопроводе должна постоянно находиться в движении. При этом потери напора в циркуляционной системе складываются только из потерь на трение в трубопроводах и местных сопротивлений элементов циркуляционной сети. Эти потери напора на протяжении всего времени работы насоса остаются фактически постоянными (если не принимать в расчет сопротивление, возникающее за счет «зарастания» труб отложениями). Поэтому скорость движения жидкости в трубопроводах, прежде всего, будет определяться работой собственно насоса (рис.5).

С целью регулирования скорости протока воды в циркуляционном контуре в зависимости от режимов работы потребителей или производителей тепла в последнее время электродвигатели циркуляционных насосов принято оснащать ступенчатыми регуляторами скоростей, т.е. устройствами позволяющими осуществлять переключение числа оборотов вращения электродвигателя либо автоматически, либо вручную.

|

Первые циркуляционные насосы для систем отопления.

Уже в начале ХХ столетия у большого количества инженеров, занимающихся системами отопления, возникали идеи, касающиеся установки в трубопроводах отопительных систем, так называемых, «ускорителей циркуляции». Однако в этот период развития нашей цивилизации электродвигатели были еще оснащены открытыми контактами, поэтому использование таких агрегатов в водяных системах могло привести к многочисленным авариям.

Прорыв произошел благодаря изобретению инженером Г. Баукнехтом первого закрытого (герметичного) электродвигателя. После чего в 1929 году В. Оплендер, разработал конструкцию «ускорителя циркуляции». Для увеличения скорости циркуляции воды в колене трубы было установлено колесо в форме пропеллера (колесо аксиального типа). Привод колеса осуществлялся через вал, соединенный с электродвигателем. Вал герметизировался с помощью сальниковых уплотнений. Подобные «ускорители циркуляции» изготавливались почти до 1955 года. Единственное, что кардинально изменялось в конструкции этих насосов с течением времени, это тип уплотнения. Больше они известны как «насосы с сухим ротором».

Наиболее слабое место описанной конструкции – сальниковое уплотнение, износ которого зависел не только от материала собственно сальника, но и от состояния поверхности вала. Даже при незначительном износе поверхности вала появлялись неплотности в сальниковых уплотнениях насосов. Сальники приходилось набивать снова и снова, а при сильном износе вала – производить шлифовку и полировку его поверхности. Решение этой проблемы предложил швейцарский инженер Рютчи, который изобрёл "бессальниковый" циркуляционный насос. В этой конструкции электродвигатель устанавливался непосредственно на корпус колена, через которое проходила вода, и полностью герметизировался. При этом вода играла роль смазки. Такие насосы сейчас называют «насосами с мокрым ротором». Именно такие насосы производятся с 1952 года.

Позднее вместо колена и в первой, и во второй конструкции стала использоваться «улитка», так родилась конструкция современных циркуляционных насосов.

Насосы с «мокрым ротором»

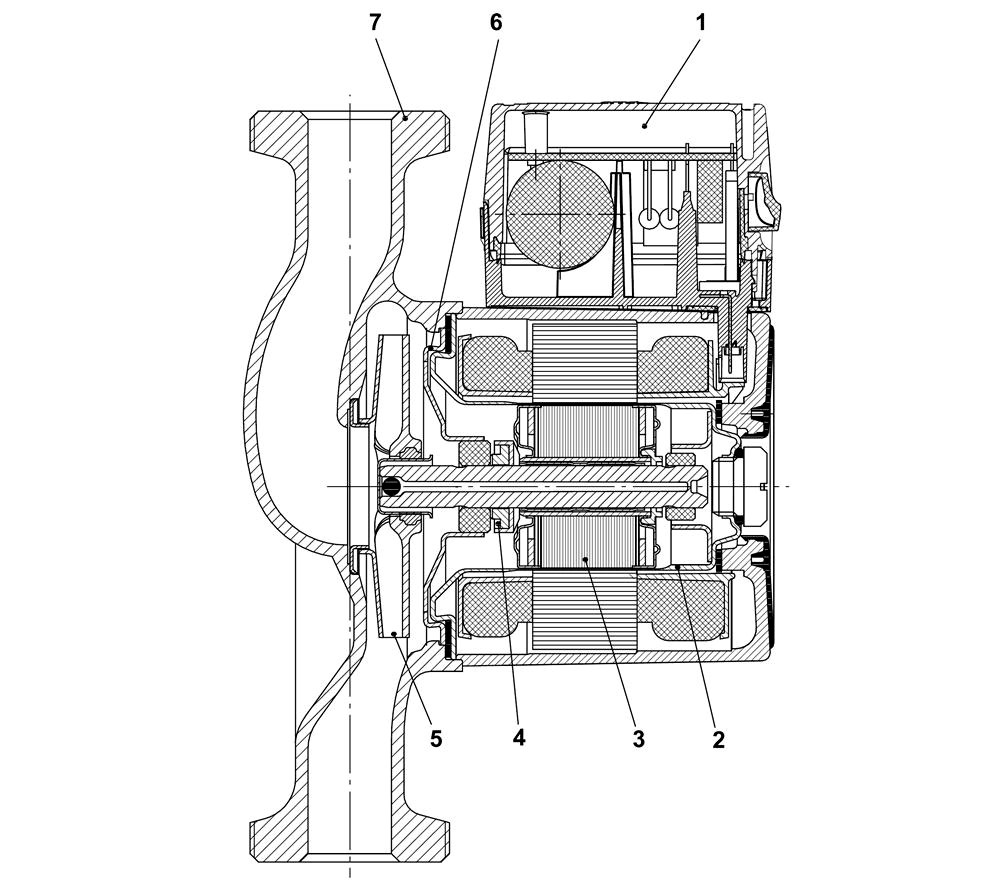

На рисунке 6 изображён разрез циркуляционного насоса с мокрым ротором. Основной особенностью конструкции насосов этого типа является то, что ротор электродвигателя (3), закреплённый на валу, работает полностью погруженным в воду. За счет этого происходит смазка графитовых или керамических подшипников (4) и охлаждение двигателя. Крепление опорного подшипника осуществляется при помощи фиксатора (6). Статор, находящийся под напряжением, отделяется от перекачиваемой среды гильзой (2), изготовленной из не намагничивающейся нержавеющей стали (толщина стенок гильзы составляет от 0,1 до 0,3 мм). Гильза крепится к корпусу насоса(7) через уплотняющую прокладку. На торцевой части корпуса электродвигателя установлена заглушка, назначением которой является удаления воздуха из гильзы. Рабочее колесо (5), закрепляемое на валу с помощью шпильки или штифта, изготавливается из композитного полимерного материала (как правило, из полипропилена с армирующими и термоустойчивыми присадками). Вал, приводящий в движение рабочее колесо, изготавливается либо из нержавеющей стали, либо из металлокерамики.

|

Рис.6. Принципиальная конструкция насоса с мокрым ротором.

Цифрами обозначены:

1 – клеммная коробка с частотной регулировкой 2 – гильза

3 – электродвигатель 4 – подшипник 5 – рабочее колесо

6 – фиксатор 7 – корпус

|

В последнее время появились модификации насосов с мокрым ротором, в конструкции которых вал с подшипниками и ротором образуют единый блок, так называемый «картуш».

Такая конструкция позволяет исключить места застоя воздуха в корпусе и способствует его удалению при пуске насоса. Это также облегчает и ремонт насосов, т.к. производится простая замена отдельных узлов и деталей. Правда, все эти конструктивные изменения отрицательно влияют на стоимость насосов и, прежде всего на их эксплуатационную стоимость. Циркуляционные насосы с мокрым ротором обладают рядом преимуществ. Прежде всего, насосы этого типа практически не требуют технического обслуживания. Они отличаются бесшумностью в работе, оптимальными значениями между подачей и напором. К недостаткам таких насосов можно отнести только их ограниченность по производительности. Связано это со сложностью герметизации гильзы, отделяющей воду от статора, при переходе на большие диаметры ротора.

В зависимости от габаритов и мощности насосы с мокрым ротором оснащаются однофазными или трехфазными электродвигателями. В зависимости от условного прохода (производительности) они имеют как резьбовое, так и фланцевое присоединение к трубопроводу.

Как это уже было упомянуто выше, смазка подшипников насосов этого типа осуществляется водой циркуляционного контура. Поэтому при монтаже насоса должна быть обеспечена непрерывная циркуляция воды через гильзу, отделяющей воду от статора. Это достигается только тогда, когда вал насоса находится в строго горизонтальном положении. Если же при монтаже вал оказывается в вертикальном или наклонном положении, это может стать причиной неустойчивой работы насоса и быстрого выхода его из строя.

Насосы с «сухим ротором».

Насосы этого типа широко используются при перекачивании больших объёмов воды. В отличие от насосов с мокрым ротором для этой конструкции насосов необходимо использовать уплотнение двигателя, чтобы отделить его от перекачиваемой среды. Такие уплотнения бывают двух видов:

Сальниковое уплотнение – наиболее традиционное уплотнение вала. Недостатки этого вида уплотнений хорошо известны всем организациям, которые занимаются эксплуатацией обычных центробежных насосов. Обычно срок службы сальниковых уплотнений составляет один-два года. Однако если сальниковые уплотнения испытывают низкую нагрузку, то они могут служить достаточно длительное время. Напротив, если условия эксплуатации насоса близки к экстремальным (высокая загрязненность перекачиваемой среды механическими примесями, перегрев насоса и т.д.), сальники выходят из строя очень быстро.

Скользящее торцевое уплотнение. Если упрощенно рассматривать его конструкцию, этот вид уплотнения состоит из двух колец с тщательно пришлифованными поверхностями. Эти кольца с помощью пружины прижимаются друг к другу. При вращении вала насоса кольца также вращаются друг относительно друга. Под давлением воды, находящейся в циркуляционном контуре, между поверхностями скольжения колец образуется тонкая плёнка воды, которая и герметизирует насос. Материалом для изготовления колец обычно служит графит, однако когда насос работает в сложных условиях, они могут быть изготовлены либо из керамики, либо из нержавеющей стали. Следует отметить, что условия эксплуатации насосов с торцевыми уплотнениями, так же как и у сальниковых насосов, сильно влияют на срок службы. Однако при этом в процессе эксплуатации насосов с торцевыми уплотнениями надо обращать внимание не только на степень загрязнения воды, но и на запыленность окружающего воздуха, так как при работе насоса неизбежно возникают вихревые потоки, которые способны «затянуть» вместе с воздухом и частицы пыли. При попадании этих частиц на поверхности пластин последние могут быть повреждены, что приведет к нарушению герметичности. Этим насосы с торцевым уплотнением по условиям эксплуатации отличаются от насосов с сальниковыми уплотнениями.

|

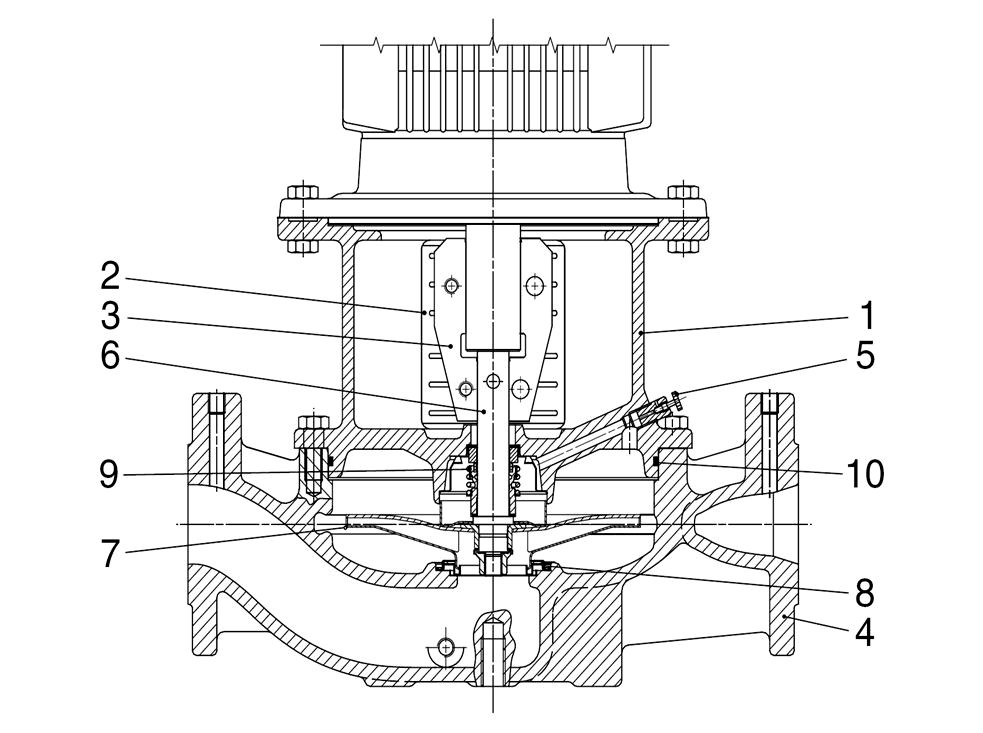

Рис 7. Принципиальная конструкция насоса с сухим ротором.

Цифрами обозначены:

1 – фонарь 2 – кожух муфты 3 – муфта

4 – корпус насоса 5 – вентиляционная пробка 6 – вал

7 – рабочее колесо 8 – щелевое уплотнение

9 – торцевое уплотнение 10 – уплотнительное кольцо.

|

Общим же и очень важным моментом при эксплуатации насосов, как с сальниковым, так и с торцевым уплотнением является то, что при работе насоса в режиме «сухого хода» происходит разрушение уплотняющих поверхностей, так как и первый и второй тип уплотнения требует присутствия «смазочной» жидкости.

По типу исполнения насосы с сухим ротором можно классифицировать на два основных вида:

- Вертикальные насосы (или насосы «in line»), т.е. насосы, у которых всасывающий и нагнетательный патрубки имеют одинаковый проход и расположены на одной оси. При этом электродвигатель, приводящий в движение рабочее колесо, расположен вертикально.

- Горизонтальные насосы, т.е. насосы, у которых всасывающий патрубок насоса расположен на торце «улитки», а нагнетательный патрубок радиально размещен на обечайке ее корпуса. В этой конструкции насосов двигатель крепится к насосу в горизонтальном положении.

|

Достоинства и недостатки конструкций насосов с вертикальным и горизонтальным расположением электродвигателя мы рассмотрим в другой нашей публикации. Сейчас же вернемся к обсуждению циркуляционных насосов и в качестве примера рассмотрим насос с торцевым уплотнением вертикального типа. На рисунке 7 представлен разрез такого насоса.

Электродвигатель через муфту (3) приводит в движение вал насоса (6), на котором находится рабочее колесо (7). Поступающая через горловину рабочего колеса в осевом направлении вода меняет своё направление движения в каналах рабочего колеса на радиальное. Воздействующие на каждую частицу жидкости центробежные силы вызывают повышение статического давления, а также и скорости при прохождении жидкости через каналы рабочего колеса. После рабочего колеса жидкость собирается в спиральном корпусе («улитке»), при этом, благодаря специальной конструкции корпуса, скорость движения жидкости замедляется, благодаря этому превращению энергии происходит дальнейшее повышение статического давления. Таким образом, описывается работа любого современного центробежного насоса.

Подбор циркуляционного насоса.

Алгоритм подбора центробежного насоса для системы циркуляции мало, чем отличается от процесса подбора насоса для работы в обычных условиях. В этом разделе мы постараемся сосредоточить Ваше внимание именно на тех отличительных шагах, которые присущи только циркуляционным системам.

Как известно, производительность центробежного насоса зависит от напора и, следовательно, в значительной степени от гидравлического сопротивления сети, т.е. трубопроводов и аппаратов, через которые транспортируется жидкость. Поэтому систему насос-сеть следует рассматривать как единое целое, а выбор насосного оборудования и трубопроводов должен решаться на основании анализа совместной работы элементов этой системы.

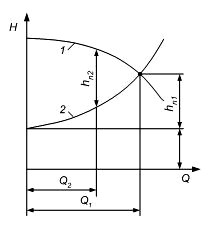

Совместная работа насоса и сети характеризуется точкой материального и энергетического равновесия системы. Для определения этой точки нужно рассчитать энергетические затраты в системе. В практике гидравлического расчета насосных установок и при анализе режимов работы насосов широко применяют графоаналитический метод расчета совместной работы систем насос-сеть (рис. 8). Напор Н, который должен создавать насос, определяется по уравнению:

H= Hг + hп, (1)

где Нг – потери напора (м) на преодоление гидравлического столба жидкости (см. рис.7 и 5)

hп – потери напора (м) на преодоления местных сопротивлений сети.

причем потери напора на преодоление местных сопротивлений сети можно представить следующим образом: hп = a·Q2 (где а -коэффициент пропорциональности). Тогда характеристика сети выразится уравнением параболы:

Н = Нг + a·Q2 (2)

|

Здесь проявляется первое и главное отличие замкнутой циркуляционной системы от обычного перекачивания жидкости. Мы уже обращали Ваше внимание на то, что потери напора в системе циркуляции складываются только из потерь на трение в трубопроводах и местных сопротивлений элементов циркуляционной сети. Действительно составляющая Нг в уравнениях 1 и 2 для циркуляционной сети будет равна нулю, т.к. затраты энергии на преодоление столба жидкости при ее подъеме компенсируются давлением того же самого столба жидкости на линии всасывания насоса. Теперь вернемся к рисунку 8.

Точку пересечения двух кривых А, отражающих характеристику насоса и сети, называют рабочей или режимной точкой. Эта точка соответствует максимальной подаче жидкости Q1 насосом в данную

сеть. Если нужно увеличить подачу в сеть, то следует увеличить число оборотов рабочего колеса. Если это невозможно, то нужно поставить новый, более производительный насос или каким-то образом снизить гидравлическое сопротивление сети. При необходимости снижения подачи до величины Q2 путем частичного перекрывания нагнетательного трубопровода потерянный напор увеличится на преодоление гидравлического сопротивления задвижки или вентиля на этом трубопроводе. Такое регулирование (снижение) подачи допустимо только в случае малых производительностей насосов.

|

Рис.8. Совместная характеристика центробежного насоса (1)

и сети (2).

|

Для условий больших подач следует для такого случая рассмотреть возможность замены насоса меньшей производительности на насос большей или снижения числа оборотов рабочего колеса. Таким образом, центробежный насос должен быть выбран так, чтобы рабочая точка отвечала заданной производительности и напору при максимально возможном к.п.д. Но такие условия случаются крайне редко. Работа циркуляционной системы обусловлена постоянно изменяющимися параметрами подачи/отвода тепла. Поэтому при поборе насоса для циркуляционной системы нужно ориентироваться не только на максимальную производительность, но и на номинальную и на минимальную производительности. Именно сейчас становится понятным (второе отличие циркуляционной системы), почему электродвигатели циркуляционных насосов оснащают ступенчатой регулировкой частоты вращения. При изменении частоты вращения вала насоса при неизменных технических параметрах циркуляционной системы, наблюдается кубическая зависимость потребляемой мощности (Р) от частоты вращения (n):

P1/P2=(n1/n2)3 (3)

где n1 и n2 – частота вращения до и после изменения соответственно, (об/мин)

P1 и P2 – потребляемая мощность до и после изменения частоты вращения соответственно, (Вт).

Таким образом, можно рационально регулировать рабочие характеристики насоса и оптимально приспосабливать его к потребностям циркуляционной системы в тепловой энергии.

Вся приведенная в этой публикации информация относилась к одиночным насосам. Но на практике зачастую возникают ситуации, при которых одиночный насос не может выполнять поставленные перед ним задачи. В таких случаях устанавливаются два или несколько насосов. В этом случае используют как последовательное, так и параллельное включение насосов. В следующей публикации мы остановимся на работе таких систем и постараемся развеять миф о том, что два одинаковых насоса при последовательном включении будут давать удвоенный напор, а два одинаковых насоса при параллельном включении дадут удвоенную производительность.