Фильтрование. Микрофильтрация

1. Механизм микрофильтрации

2. Свойства частиц, влияющие на процесс фильтрации

3. Свойства жидкости, влияющие на процесс фильтрации

4. Свойства фильтрующей перегородки, влияющие на процесс фильтрации

5. Типы пористых фильтрующих перегородок

5.1. Сеточные или ситчатые фильтрующие перегородки

5.2. Глубинные фильтрующие перегородки

5.3 Мембранные фильтрующие перегородки

6. Требования, предъявляемые к полимерным мембранам

7. Полимеры для изготовления мембран

8. Проектирование мембранных установок и выбор аппаратурного оформления процесса микрофильтрации

9. Фильтродержатели

9.1. Шприцевые фильтродержатели

9.2. Капсульные фильтродержатели

9.3. Вакуумные фильтродержатели

9.4. Фильтродержатели дисковых мембран для работы под давлением

10. Патронные фильтрующие элементы (картриджи)

10.1. Фильтрующие элементы из негибких материалов

10.1.1. Металлокерамические фильтры

10.1.2. Керамические фильтры

10.1.3. Пенокерамические фильтры

10.1.4. Фильтры из жестких полимерных материалов

Фильтрующие элементы из вспененных полимеров

Фильтрующие элементы из волокнообразующих полимеров

10.2. Фильтрующие элементы из гибких материалов

10.2.1. Фильтрующие элементы из металлической или полимерной сетки

10.2.2. Фильтрующие элементы из горфированных фильтровальных материалов

10. Патронные фильтрующие элементы (картриджи)

Как мы выяснили ранее, скорость забивания мембранного модуля является функцией поверхности мембраны, через которую протекает жидкость, и поэтому при увеличении площади поверхности фильтрации скорость забивания модулей будет снижаться. Поэтому основной задачей при переходе от фильтрации в лабораторном или мелкосерийном масштабе к фильтрации промышленной является увеличение площади фильтрующей поверхности модуля фильтрации.

Задачи крупномасштабной фильтрации решаются с помощью фильтр-патронов (другие названия: патронные фильтры, фильтрующие элементы, картриджи, картриджные фильтры и пр.). Наличие широкого ассортимента освоенных промышленностью мембранных модулей в виде патронов (фильтр-патронов) делает возможным применение при фильтрации более высоких давлений и обеспечение существенно больших поверхностей фильтрации по сравнению с дисковыми мембранами.

Конструктивное исполнение фильтрующих элементов в виде патронов определяется, в первую очередь, свойствами фильтрующего материала, а также конструкцией и местом установки фильтра, свойствами очищаемой жидкости, требуемой тонкостью ее фильтрования, условиями эксплуатации фильтрующего элемента (периодичностью замены или регенерации фильтрующих элементов, необходимостью контроля загрязнённости фильтрующего элемента и т.п.). Отношение площади фильтрующей поверхности (Sфэ) к его объему (Vфэ) характеризует степень использования объема фильтрующего элемента:

Ко = Sфэ / Vфэ , (м–1)

В своих дальнейших рассуждениях мы широко будем использовать эту величину при сравнении различных конструкций фильтрующих элементов. Здесь надо отметить, что усложнением конфигурации фильтрующей поверхности элемента достигается ее увеличение, что позволяет при постоянном объеме элемента повысить его пропускную способность и снизить гидравлическое сопротивление. Именно это, как правило, является конечной целью при «вариациях на тему изменения конструкции фильтрующего элемента».

Различают три основных вида патронных фильтрующих элементов, которые мы будем здесь рассматривать:

- фильтрующие элементы, выполненные из негибких фильтрующих материалов;

- фильтрующие элементы, выполненные из гибких фильтрующих материалов;

- фильтрующие элементы насыпного или набивного типа.

Фильтрующие элементы, выполненные из негибких материалов, имеют достаточно ограниченное возможных форм поверхности, т.к. изготовление из этих материалов фильтрующих элементов сложной формы вызывает весьма значительные технологические трудности. В тоже время фильтрующие элементы из гибких фильтрующих материалов весьма разнообразны по конструкции, т.к. указанные материалы легко поддаются обработке и позволяют придавать поверхности элементов весьма сложную форму.

10.1. Фильтрующие элементы из негибких материалов

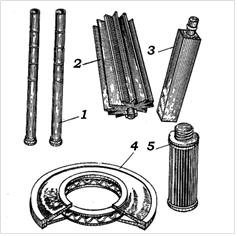

Фильтрующие элементы, изготавливаемые из негибких фильтрующих материалов (жесткие перегородки), чаще всего выпускают в виде простейших геометрических форм – плоских дисков, плит, полых цилиндров (см. рис.). Иногда уже при производстве фильтрующего материала элементы формируют в виде стаканов, полых конусов, выпуклых линз, а в отдельных случаях и более сложной конфигурации, например, коробчатой (прямоугольной) или ребристой. И все же, как правило, фильтрующие элементы из негибких материалов более сложной формы получают соединением элементов простой формы между собой сваркой, склейкой, пайкой и т.п.

Фильтрующие элементы, изготавливаемые из негибких фильтрующих материалов (жесткие перегородки), чаще всего выпускают в виде простейших геометрических форм – плоских дисков, плит, полых цилиндров (см. рис.). Иногда уже при производстве фильтрующего материала элементы формируют в виде стаканов, полых конусов, выпуклых линз, а в отдельных случаях и более сложной конфигурации, например, коробчатой (прямоугольной) или ребристой. И все же, как правило, фильтрующие элементы из негибких материалов более сложной формы получают соединением элементов простой формы между собой сваркой, склейкой, пайкой и т.п.

Жесткие перегородки обладают высокой механической прочностью, химической стойкостью, термостойкостью и долговечностью. Вместе с тем фильтровальные перегородки этого типа громоздки и отличаются высоким гидравлическим сопротивлением.

Наиболее распространенными фильтрующими элементами из негибких материалов являются:

- металлокерамические фильтры;

- керамические фильтры;

- жесткие фильтры из полимерных материалов;

- фильтры из древесноволокнистых материалов.

10.1.1. Металлокерамические фильтры

Исходным материалом для изготовления фильтровальных перегородок из пористых металлов служат металлические порошки со сферической или несферической формой частиц, получаемые методами порошковой металлургии. Современная порошковая металлургия, как правило, включает следующие технологические этапы изготовления пористых изделий: получение исходных металлических порошков и приготовление из них шихты (смеси); компактирование порошков (или их смесей) в заготовки; спекание.

Получают исходные металлические порошки либо механическими, либо физико-химическими методами. К механическим методам относят простое измельчение твердых металлов или их соединений (сплавов), а также диспергирование жидких металлов или сплавов. К физико-химическим методам получения металлических порошков относят: восстановление оксидов металлов в газовой среде (водородом или углеводородсодержащими газами); восстановление оксидов, галогенидов или прочих соединений металлов другими металлами (металло-термический способ); разложение карбонилов металлов, металлоорганических соединений; электролиз водных растворов и расплавов солей.

Наиболее производительным и дешевым методом получения порошков для металлокерамических фильтров считают распыление (диспергирование) расплавленного металла газом, воздухом или паром с последующим резким охлаждением брызг металла в воде. Обычно для этого используют порошки из углеродистой и нержавеющей сталей (1X13, Х18Н9Т, Х18Н11Б, Х18Н12М2Т), никеля, монель-металла, титана, бронзы, меди и карбидов тяжелых металлов следующих фракций (размеры частиц в мм): < 0,06; 0,063 – 0,10; 0,10 – 0,15; 0,15 – 0,20; 0,2 – 0,3; 0,3 – 0,4; 0,4 – 0,6; 0,6 – 0,8; 0,8 – 1,0.

Перед прессованием порошки смешивают с наполнителями для предотвращения закрытия пор при спекании.

После заполнения матрицы порошок прессуется под давлением одного или нескольких специальных мощных прессов. Большинство изделий, получаемых методом порошковой металлургии прессуется в жестких металлических матрицах (прессформах) с использованием таблетировочных, ротационных и др. механических и гидравлических прессов-автоматов.

Существует несколько видов прессования порошков: изостатическое прессование, газо- и гидростатическое прессование, а также несколько видов высокоскоростного прессования: взрывное, гидродинамическое, магнитно-импульсное прессование, а также некоторые виды ковки и штамповки, прессование на быстроходных прессах, копрах, молотах.

При изостатическом прессовании, которое является наиболее распространенным, порошок или пористые заготовки помещают в оболочку и подвергают всестороннему обжатию. Технология включает в себя заполнение оболочки, ее вакуумирование и заделку, собственно изостатическое прессование и декомпрессию оболочки. С помощью изостатического прессования получают изделия сложной формы с максимально равномерной плотностью по всему объему.

Конечной операцией производства изделий порошковой металлургии является спекание, сущность которого заключается в термообработке заготовок при температуре ниже температуры плавления хотя бы одного из компонентов. Именно эта стадия производства фильтрующих перегородок из пористых металлов определяет плотность изделия и обеспечивает набор определенных механических и физико-химических свойств фильтра. Спекание, как правило, проводят в защитной или восстановительной атмосферах (инертные газы, водород, углеводородсодержащие газы и пр.), а также в вакууме. Нагрев изделий осуществляют в электропечах (вакуумных, колпаковых, муфельных, толкательных, конвейерных, проходных, шахтных, с шагающим подом и др.), а также в индукционных печах или прямым пропусканием электрического тока.

Спекание и прессование могут быть совмещены в одном процессе (спекание под давлением, горячее прессование).

Размер пор в фильтровальных перегородках из пористых металлов обычно колеблется в пределах – 1…75 мкм, пористость до 50 %, прочность на растяжение до 7 ⋅ 103 Н/см2.

Фильтры, изготовленные методом порошковой металлургии на металлической и металлокерамической основе, обладают комплексом полезных эксплуатационных характеристик:

- высокая прочность, позволяющая выдерживать изгибающие деформации, гидро- и аэродинамические нагрузки (например, давление в 25 МПа не изменяет поровую структуру и эксплуатационные свойства фильтрующих перегородок);

- высокая химическая стойкость (металлокерамические фильтры работают в агрессивных средах, имеющих значение рН от 2 до 14; фильтрующие перегородки, изготовленные из титана, позволяют очищать химически агрессивные среды и выдерживают регенерацию кислотами и щелочами);

- высокая термическая стойкость (металлокерамические фильтры работают при температурах до 350оС, а фильтрующие перегородки, изготовленные из пористой коррозионностойкой стали, выдерживают температуру рабочей среды до 600оС и термообработку в вакууме при температуре до 900оС).

Фильтрующие элементы из листовых прокатных металлокерамических материалов имеют конструкцию, аналогичную сетчатым фильтрующим элементам, т.е. могут быть плоскими, цилиндрическими, коническими, дисковыми и пр. По тонкости фильтрования фильтрующие перегородки из металлокерамики превосходят сетчатые, однако фильтрующие элементы на их основе имеют большую массу по сравнению с сетчатыми той же конструкции.

На практике чаще всего встречаются плоские фильтрующие элементы в виде одиночного диска или чечевично-образные дисковые элементы. В ряде случае нашли применение цилиндрические фильтрующие элементы из металлокерамики с гладкой поверхностью. Также как и в сетчатых фильтрах для увеличения прочности в металлокерамических фильтрах устанавливается опорная сетка или каркас. Гофрированные металлокерамические фильтрующие элементы используются крайне редко, хотя материал легко выдерживается операцию гофрирования, выдерживая при этом до 20 сгибов с радиусом 5-10 мм.